在制造业和供应链管理中,“质量”不仅是产品口碑的基石,更是企业降本增效的关键抓手。如何科学衡量质量水平?哪些数据最能反映真实问题?

今天,我们为您整理出18个关键质量绩效指标(KPI),涵盖过程控制、结果反馈、成本影响、客户满意度四大维度,帮助企业精准定位质量问题、持续优化流程!

一、为什么要关注这些质量指标?

“无法衡量,就无法改进。”

通过量化质量管理中的各个环节,企业可以:

快速发现生产瓶颈减少浪费与返工提升客户满意度控制质量成本实现从“救火式管理”向“预防式管理”转型

下面这18个指标,就是你手中的“质量仪表盘”。

二、18大质量指标分类详解

我们将这18个指标分为五大类,便于理解和应用:

类别指标数量主要作用

✅ 过程质量监控5项监控内部生产稳定性

✅ 结果质量评估6项衡量最终产品质量表现

✅ 成本与损失分析3项评估质量带来的经济损失

✅ 客户端质量反馈2项反映外部客户满意度

✅ 检验准确性评估2项评价质检环节可靠性

✅ 第一类:过程质量监控(重在“防患于未然”)

1. 零件加工不良率定义:零件不合格数 ÷ 投入生产总数 × 1,000,000用途:反映某道工序的稳定性和精度举例:若每百万件中有5000件不良 → 不良率为5000 PPM

📌 提示:常用于车间级过程能力分析(如SPC)

2. 进料检验合格率公式:(进料合格批次或数量 ÷ 总进料数量)×100%用途:监控供应商来料质量,推动源头治理目标值参考:≥98%为优秀,<95%需预警

3. 产品入库检验合格率公式:(入库一次合格数 ÷ 入库总数量)×100%用途:判断产线输出是否达标,是内部质量的“第一道关卡”

4. 巡检合格率 / 工序合格率公式:(一次合格品数量 ÷ 总生产数量)×100%意义:体现操作员技能、设备状态、工艺执行的一致性

5. 批量不合格率公式:不合格批数 ÷ 总检验批数 ×100%说明:“整批返工/报废”的比例,反映系统性风险注意:一个批次中只要有一项不通过即算“不合格批”

✅ 第二类:结果质量评估(看“最终成果”)

6. 废品率公式:(废品材料金额 ÷ 总生产成本)×100%或(废品数量 ÷ 总产量)×100%重点:直接反映资源浪费程度行动建议:高废品率应追溯至原材料、工艺参数、设备故障等

7. 返工率公式:(返工工时 ÷ 生产劳动总工时)×100%或(返修品数量 ÷ 总产量)×100%包含内容:修复、重新包装、再分拣、附加检查等案例:涂装线10%返工 → 占用10%人力时间 → 影响产能

8. 顾客验货一次通过率公式:(一次通过客户验收的数量 ÷ 交付总量)×100%意义:客户眼中的“首战即决战”,直接影响发货节奏和信任度理想目标:接近100%

9. 百万分之不合格品数(PPM)公式:(退货数或不良数 ÷ 发货总数)×1,000,000行业标准参考:汽车行业:<100 PPM高端电子:<50 PPM优势:小概率事件也能被放大显示,利于持续改进

10. 质量事故次数定义:每年因质量问题导致停产、停发、召回的次数目的:作为重大风险事件统计,纳入管理层KPI考核示例:因标签错误暂停发货 → 记录为1次质量事故客户投诉引发全线返修 → 记录为1次

11. 成品项目检测合格率公式:(检测合格项目数 ÷ 总检测项目数)×100%适用场景:多项目综合检测(如安全、功能、外观等)价值:避免“单项短板拖累整体质量”✅ 第三类:质量成本与损失分析(算清“质量账”)

12. 质量成本公式:质量成本 = 内部故障成本 + 外部故障成本

细分项:顾客退货损失投诉处理费产品责任赔偿报废损失费返工/返修费

🔹 内部故障成本 外部故障成本

延伸指标:👉 质量成本占销售额比率 = (质量成本 ÷ 销售额)×100%

💡 健康企业该比率通常 <3%,超过5%需立即改善

13. 质量损失率公式:质量损失率=内部损失成本 Ci+ 外部损失成本 Ce工业总产值 Po×100%质量损失率=工业总产值 Po内部损失成本 Ci+ 外部损失成本 Ce×100%组成Ci:报废、返修、停工、降级、事故处理费Ce:索赔、退货、折价、保修费用用途全面反映质量对企业经济效益的影响

14. 降低质量损失率目标逐年下降策略加强预防投入(培训、设备维护)推行FMEA、防错设计建立闭环改进机制✅ 第四类:客户端质量反馈(听“客户的声音”)

15. 不合格材料(公司内)退货率公式内部发现的不合格来料退货数 ÷ 总收料数 ×100%用途反映采购品控能力和供应商配合度

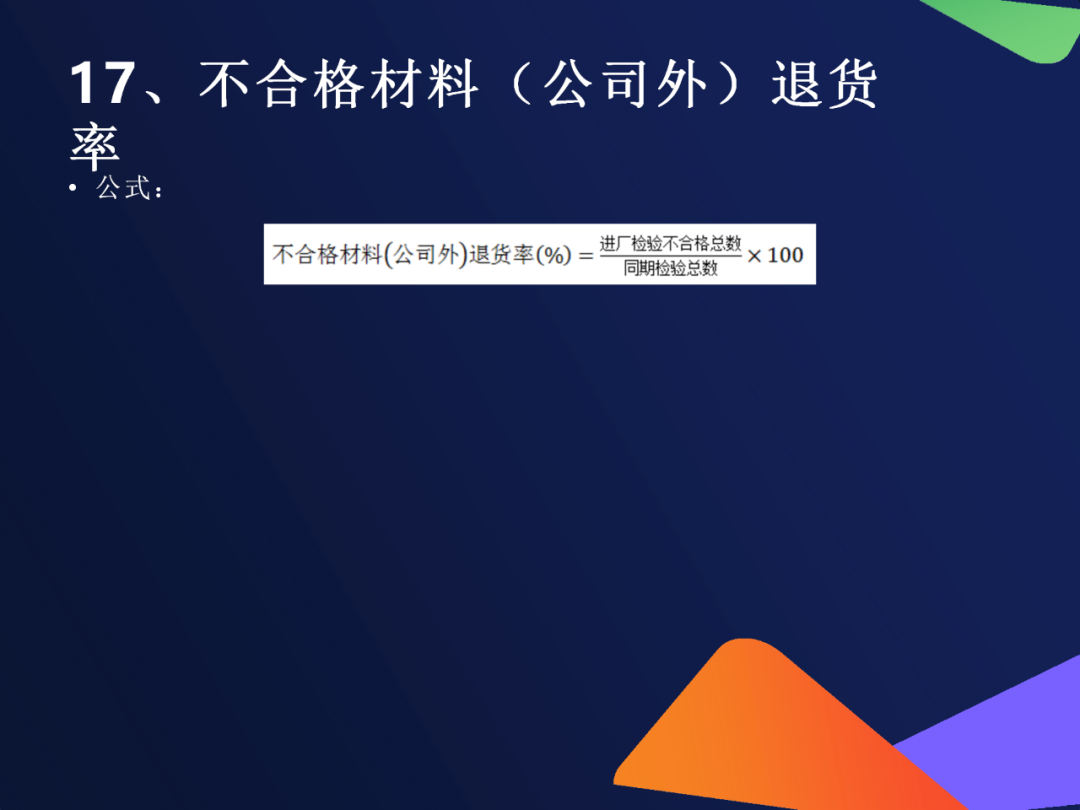

16. 不合格材料(公司外)退货率公式客户退回的我方供应材料数 ÷ 我方发货数 ×100%注意适用于做配套供货的企业(如零部件厂商)

17. 成品产品退货率公式(客户退回成品数量 ÷ 总交付数量)×100%意义最直接的客户不满意信号应对建立退货根因分析(RCA)机制✅ 第五类:检验准确性评估(查“质检本身的问题”)18. 错检率 & 漏检率

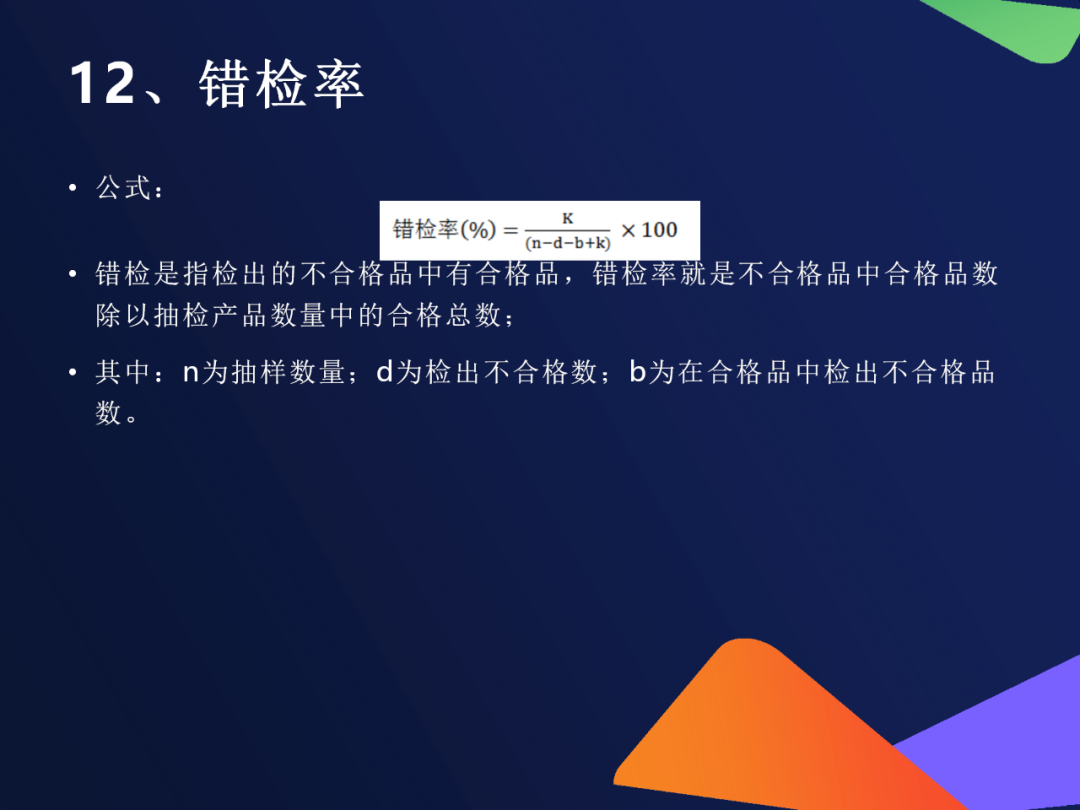

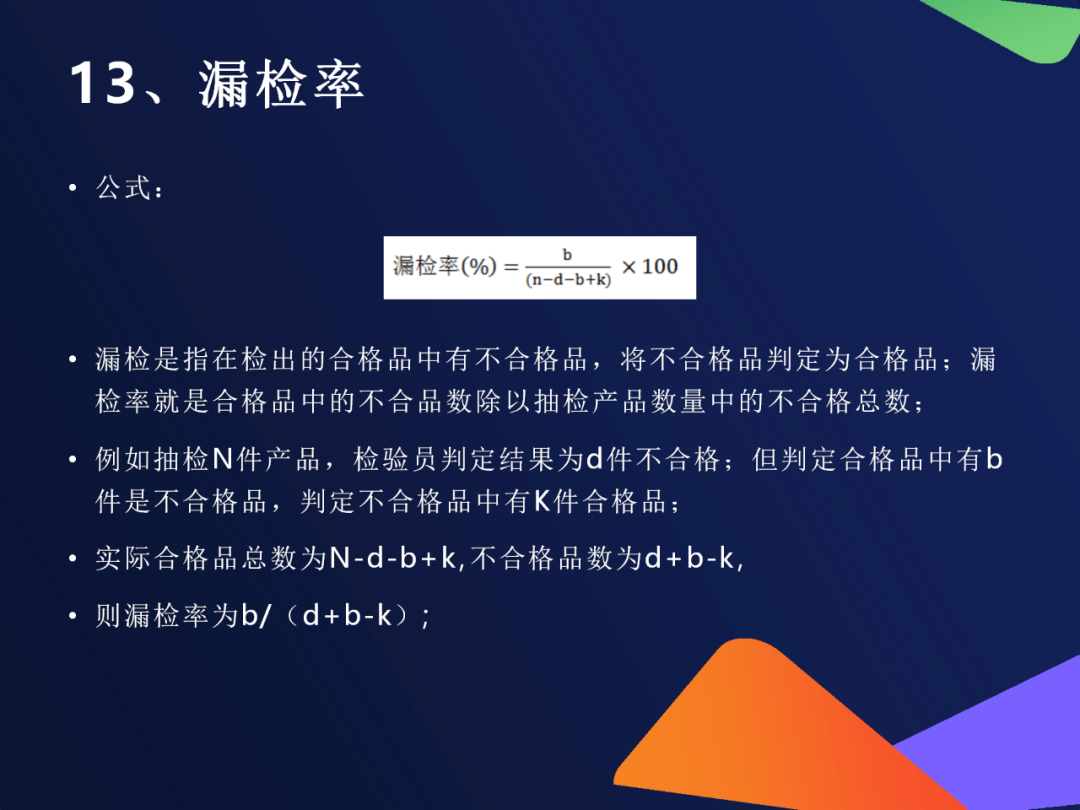

⚠️ 质检不是万能的!也可能“误伤好人”或“放过坏人” 指标公式含义错检率b ÷(抽检合格总数)把好东西当成坏的(冤枉了)漏检率b ÷(实际不合格总数)把坏东西当成好的(放跑了)

📝 解释符号:

n:抽样数量d:检出不合格数b:在“合格”中混入的实际不合格数(漏检)k:在“不合格”中误判的好品数(错检)

🧠 启示:

高漏检率 → 质量隐患大,可能流入市场高错检率 → 浪费资源,打击员工积极性应定期开展质检一致性测试(如Gage R&R)

三、实战建议:如何用好这些指标?

🔧 使用原则:先选关键指标不必全部使用,聚焦当前痛点(如近期退货多 → 关注PPM、退货率)设定合理目标值结合行业基准和历史数据形成数据看板每日/每周更新,可视化展示趋势联动责任部门质量不是QA的事,而是全员参与建立PDCA循环发现问题 → 分析原因 → 改进措施 → 验证效果

📊 推荐组合使用方式:场景推荐指标组合新厂上线初期废品率 + 返工率 + 入库合格率供应商管理进料合格率 + 材料退货率客户投诉频繁PPM + 顾客验货一次通过率 + 成品退货率成本压力大质量成本占比 + 质量损失率质检争议多错检率 + 漏检率 + 批量不合格率四、结语:让数据说话,让质量升级

这18个质量指标,就像18把尺子,帮助你量出差距、看清问题、找到方向。

❗记住:优秀的质量不是“检验出来”的,而是“设计出来、制造出来、管理出来”的。

质量管理18大关键指标全解析:打造高质量生产体系的核心武器

|