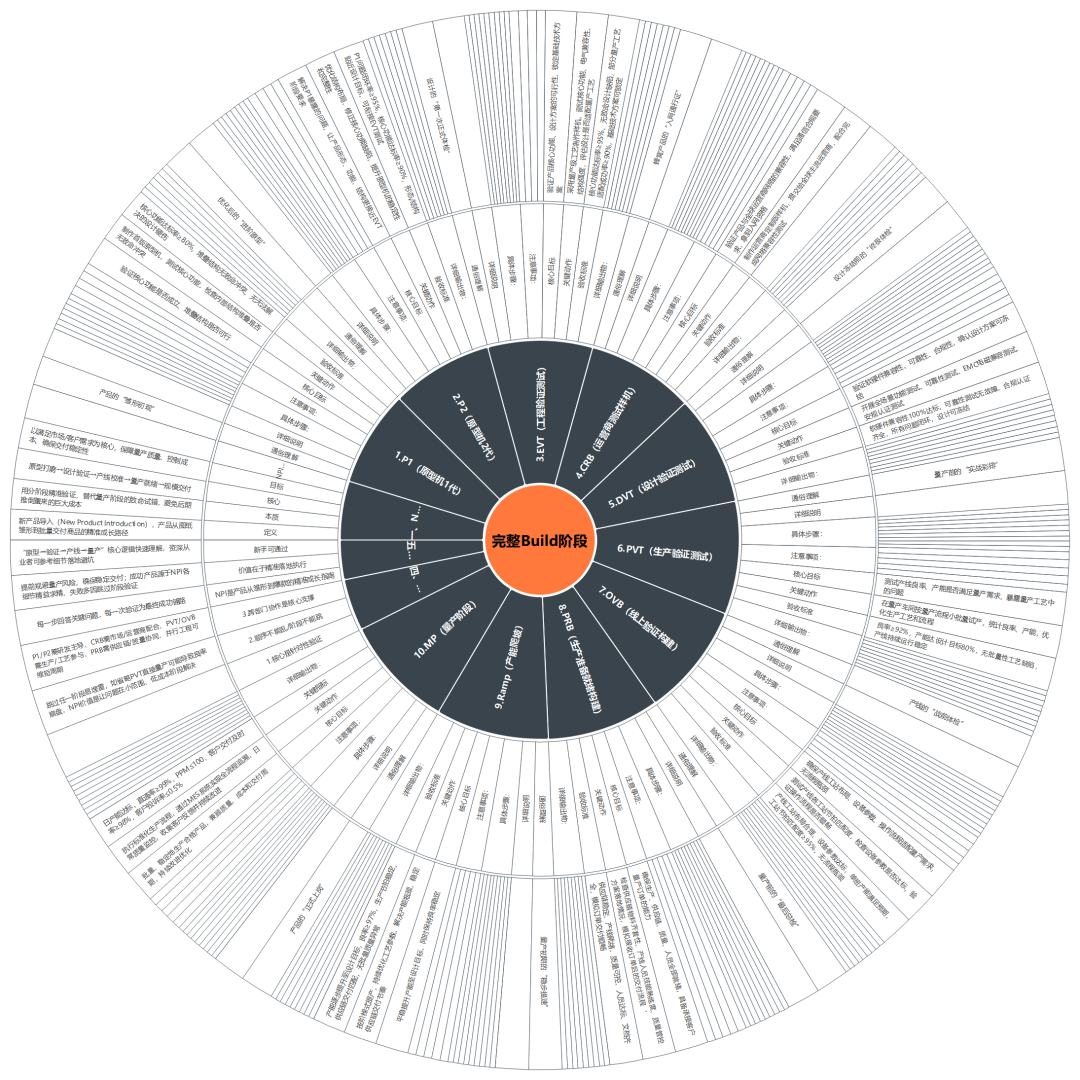

每个成功量产的产品,背后都有一套严谨的路径

P1→P2→EVT→CRB→DVT→PVT→OVB→PRB→Ramp→MP的每个节点都有明确目的

要么打磨原型,要么验证设计,要么校准产线,要么确认就绪度

从雏形(P1)到成品(MP),每一步都要做好,避免后期推倒重来的巨大成本

原型打磨→设计验证→产线校准→量产就绪→规模交付,全程以满足市场/客户需求为核心,用针对性测试和检查保驾护航

今天就尝试着总结下一个产品,从P1到量产经历了什么

一个产品从P1到量产到底经历了什么,P1、P2、EVT、OVB、CRB、PRB、DVT、PVT、Ramp、MP ...

1. P1(Prototype 1):原型机1代,产品的雏形初现

产品的第一版样品,不是量产试产,而是验证核心能不能跑的原型

目标:验证核心功能是否成立、堆叠结构(比如芯片与主板、电池与散热模块的布局)是否可行

动作:制作首版原型机,测试核心功能(如手机通话、家电运行),检查内部结构堆叠是否无致命冲突

标准:核心功能达标率≥80%,堆叠结构无致命冲突,无无法解决的设计硬伤

输出物:P1原型机,功能/结构问题清单,初步改进方案

2. P2(Prototype 2):原型机2代,优化后的进阶原型

针对P1的问题迭代,更贴近后续工程验证标准的升级版原型

目标:解决P1暴露的问题,让产品形态、功能、结构更接近EVT阶段的要求

动作:优化结构布局、修正核心功能缺陷,提升原型机的稳定性和完整性

标准:P1问题闭环率≥95%,核心功能达标率≥90%,形态/结构贴近设计目标

输出物:P2优化原型机,问题闭环报告,EVT阶段准备方案

3. EVT(Engineering Validation Test):工程验证测试,设计的第一次正式体检

用部分量产工艺制作样机,全面验证设计合理性的工程级测试

目标:验证产品核心功能、设计方案的可行性,锁定基础技术方案

动作:采用量产级工艺(如SMT贴片)制作样机,测试核心功能、电气兼容性、结构强度,评估设计是否适配量产工艺

标准:核心功能达标率≥95%,无致命设计缺陷,部分量产工艺适配成功

输出物:EVT测试报告,设计优化清单,工艺适配评估报告

4. CRB(Carrier Review Build):运营商测试样机,蜂窝产品的入网通行证

仅针对带蜂窝网络的产品(如手机、5G路由器),专供全球运营商测试的定制样机

目标:验证产品与全球运营商网络的兼容性,满足通信合规要求,拿到入网资格

动作:制作运营商定制版样机(适配不同地区频段),提交给全球主流运营商,配合完成网络兼容性测试

标准:通过目标运营商网络兼容性测试,核心通信指标(如信号强度、切换成功率)达标

输出物:运营商测试报告,入网认证初步文件,网络适配优化方案

5. DVT(Design Validation Test):设计验证测试,设计冻结前的终极体检

产品设计冻结前的最后一次全面测试,覆盖所有规格要求的终极验证

目标:验证软硬件兼容性、可靠性、合规性,确认设计方案可冻结(后续不再做大改)

动作:开展全场景功能测试、可靠性测试(如高低温循环、老化测试)、EMC电磁兼容测试、安规认证测试

标准:软硬件兼容性100%达标,可靠性测试通过,合规认证齐全,设计冻结

输出物:DVT完整测试报告,设计冻结通知书,合规认证文件(如3C、CE)

6. PVT(Production Validation Test):生产验证测试,量产前的实战彩排

模拟真实量产环境的试量产,验证产线能否稳定输出合格产品

目标:测试产线良率、产能是否满足量产需求,暴露量产工艺中的问题

动作:在量产车间按量产流程,小批量试产(500-2000件),统计良率、产能,优化生产工艺和流程

标准:良率≥92%,产能达设计目标80%,无批量性工艺缺陷

输出物:PVT试产报告,良率/产能分析表,产线工艺优化方案

7. OVB(Online Verification Build):线上验证构建,产线的战前体检

专门检查产线工站配置、流程是否合理,确认产线具备上线条件的产线验证

目标:确保产线工站布局、设备参数、操作流程适配量产需求,无流程瓶颈

动作:测试产线各工站(如SMT、组装、测试)的节拍匹配度,检查设备参数是否达标,验证操作流程是否顺畅

标准:产线工站布局合理,设备参数达标,单班产能满足预期,无流程瓶颈

输出物:OVB产线验证报告,工站优化方案,上线操作指导书(SOP)

8. PRB(Production Readiness Build):生产准备就绪构建,量产前的最后总检

全面检查生产、供应链、质量管控等所有环节,确认万事俱备的最终节点

目标:确保生产、供应链、质量、人员全部就绪,具备承接客户量产订单的能力

动作:检查供应链物料齐套性、产线人员技能熟练度、质量管控方案落地情况,模拟接收订单后的交付流程

标准:供应链稳定、产线就绪、质量可控、人员达标,满足量产订单接收条件

输出物:生产准备就绪报告,量产订单接收确认书,风险应急预案

9. Ramp(Ramp-Up Build):产能爬坡,量产初期的稳步提速

从试量产到正式量产的过渡阶段,逐步提升日产量,优化良率和生产节拍

目标:平稳提升产能至设计目标,同时保持良率稳定,避免猛冲导致质量崩盘

动作:按阶梯式提产(如2K→5K→10K/天),持续优化工艺参数、解决产能瓶颈,稳定供应链交付节奏

标准:产能逐步提升至设计目标,良率≥97%,生产节拍稳定

输出物:产能爬坡报告,良率优化记录,量产稳定评估报告

10. MP(Mass Production):量产阶段,产品的正式上岗

流程标准化后的规模化生产,全面满足市场订单需求的最终阶段

目标:批量、稳定地生产合格产品,兼顾质量、成本和交付周期

动作:执行标准化生产流程,通过MES系统实现全流程追溯,日常质量监控(如SPC统计过程控制),收集客户反馈并持续改进

指标:日产能达标,直通率≥99%,PPM(百万分之一不良率)≤100,客户交付及时率≥98%

输出物:量产日报/周报,持续改进计划,产品交付报告

三、一眼看清闯关顺序