在竞争白热化的汽车行业,质量早已超越"检验"的范畴,成为贯穿产品策划、设计、生产全生命周期的系统性工程。面对复杂的供应链、严苛的客户要求与瞬息万变的市场,掌握一套结构化、可复用的质量工具,是工程师与管理者的核心能力。

本文将系统解读汽车行业最核心的五大质量工具(APQP, FMEA, SPC, MSA, PPAP)及其扩展家族(QFD, DOE, VE, FEA, CAE等),为您呈现一幅完整的质量工程全景图。无论您是质量新人还是资深专家,希望本文能帮助您理清脉络,抓住精髓,并将这些工具真正应用到实际工作中。

第一部分:质量先期策划的基石——APQP📌 什么是APQP?

APQP(产品质量先期策划)是一个以团队为核心、确保新产品或过程从概念到量产都能满足顾客要求的结构化流程。它并非单一工具,而是一个整合了多种工具和方法论的项目管理框架。

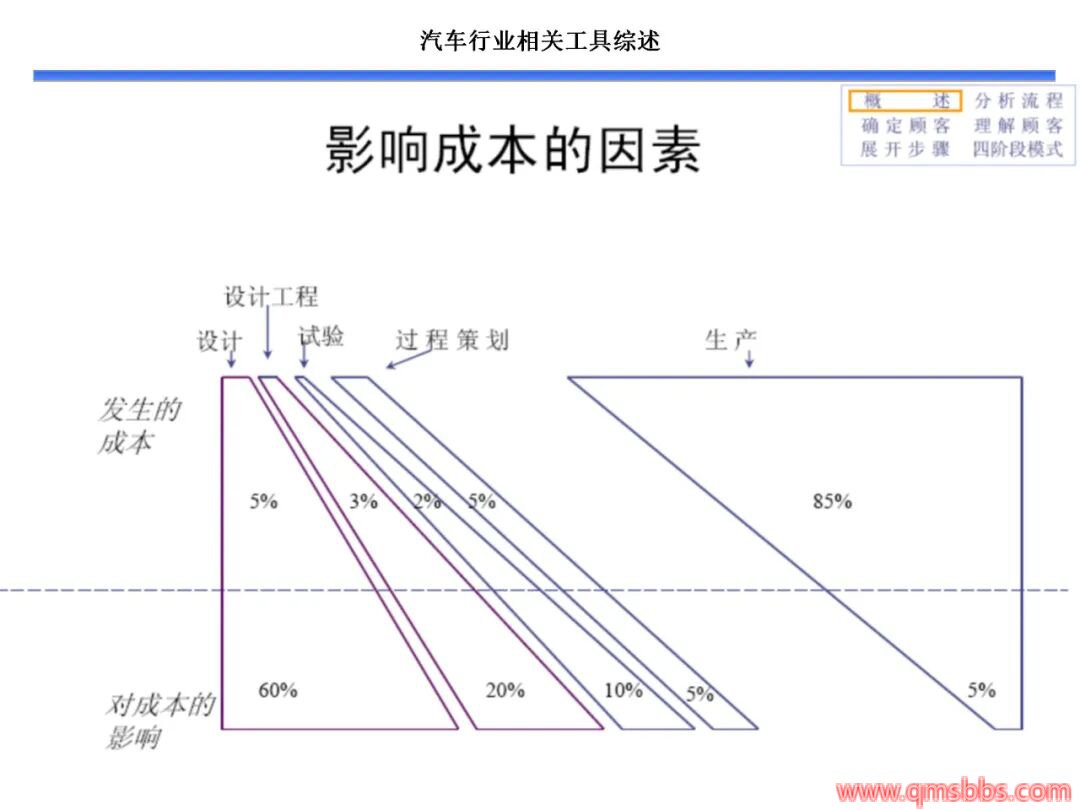

💬 专家洞察:APQP的精髓在于"先期"二字。它强调在产品实现早期(而非问题发生后)就进行系统策划,通过跨部门协作,将潜在风险降至最低,从而避免后期昂贵的更改,实现"一次做对"。📝 核心要点与流程

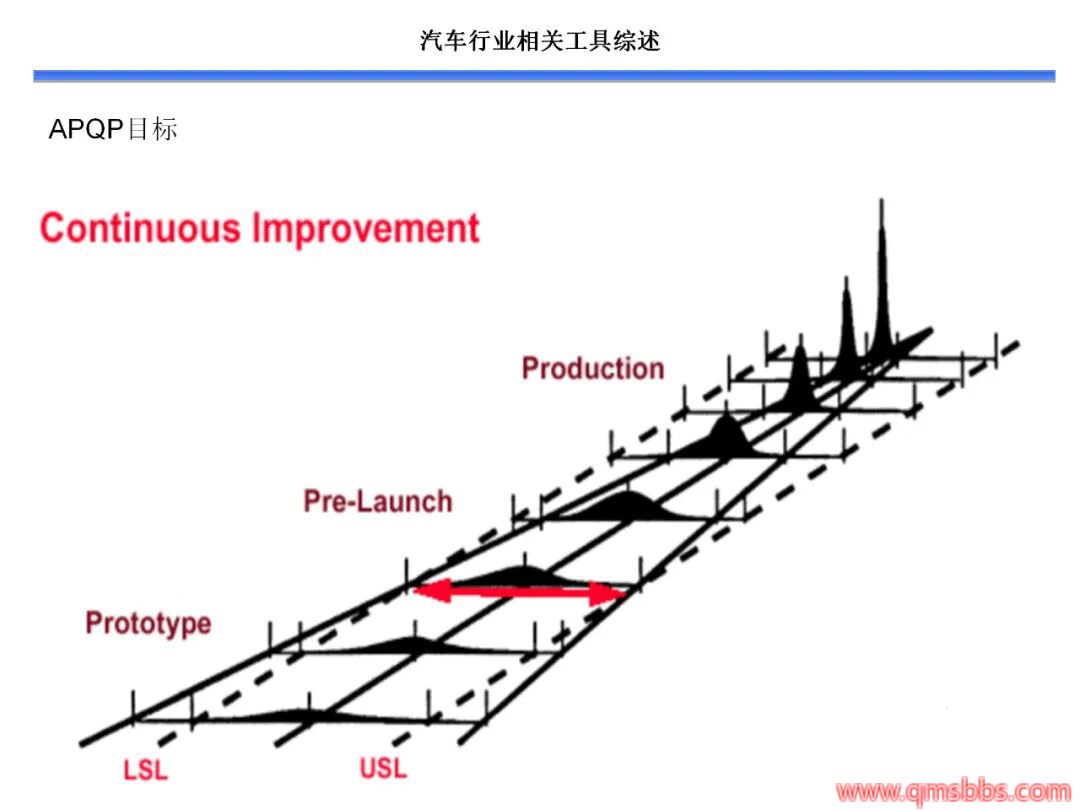

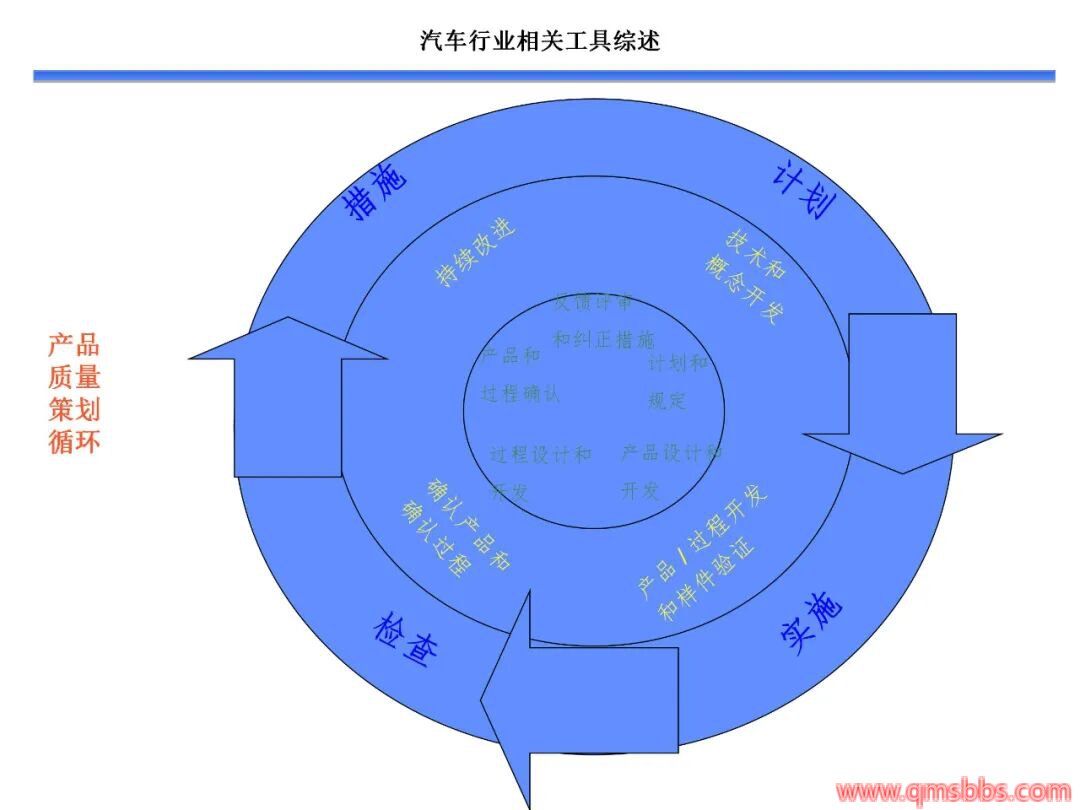

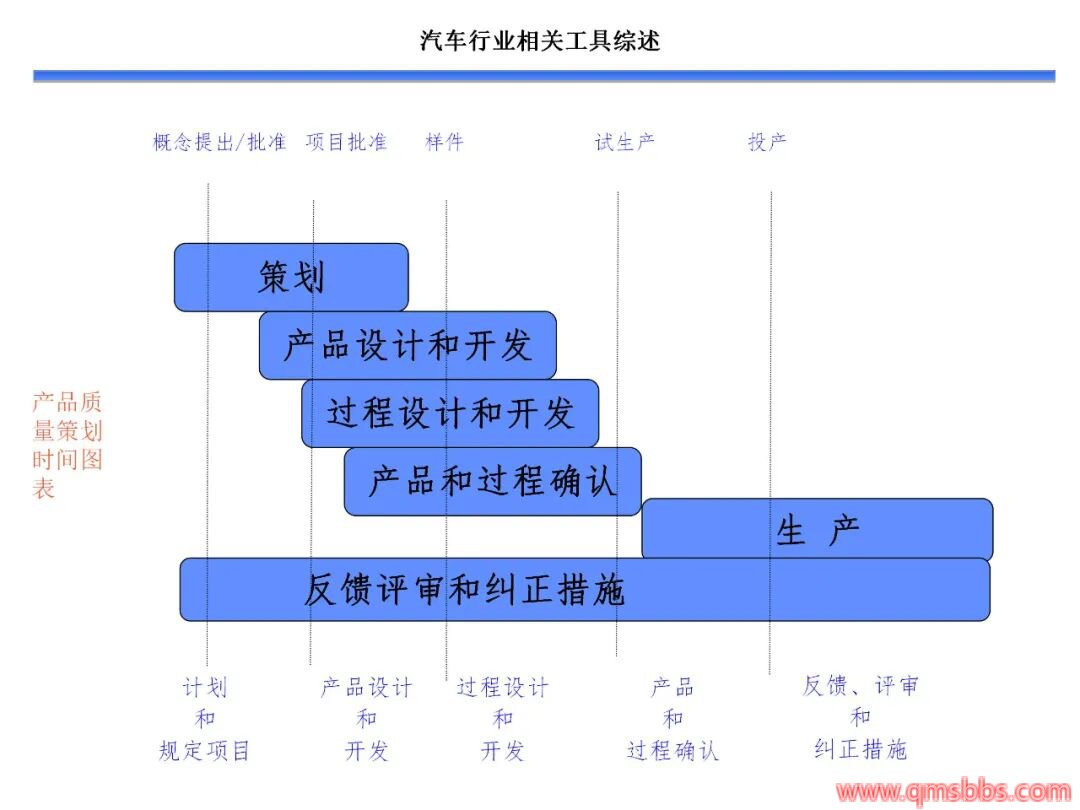

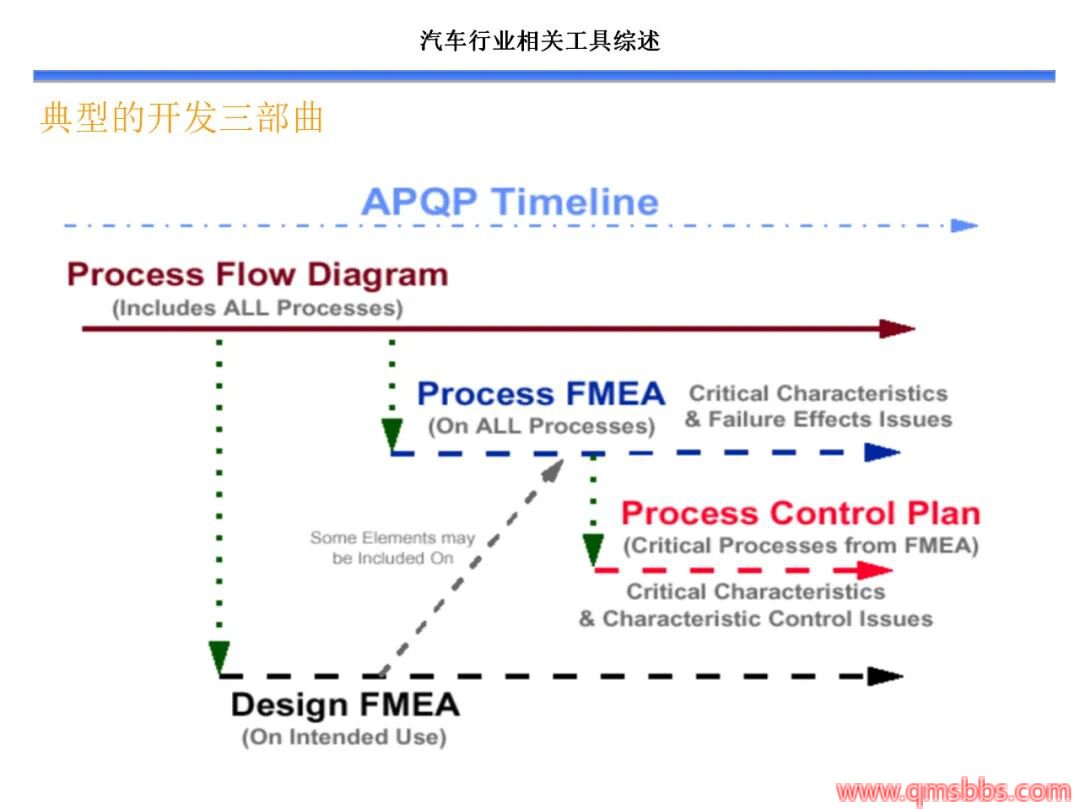

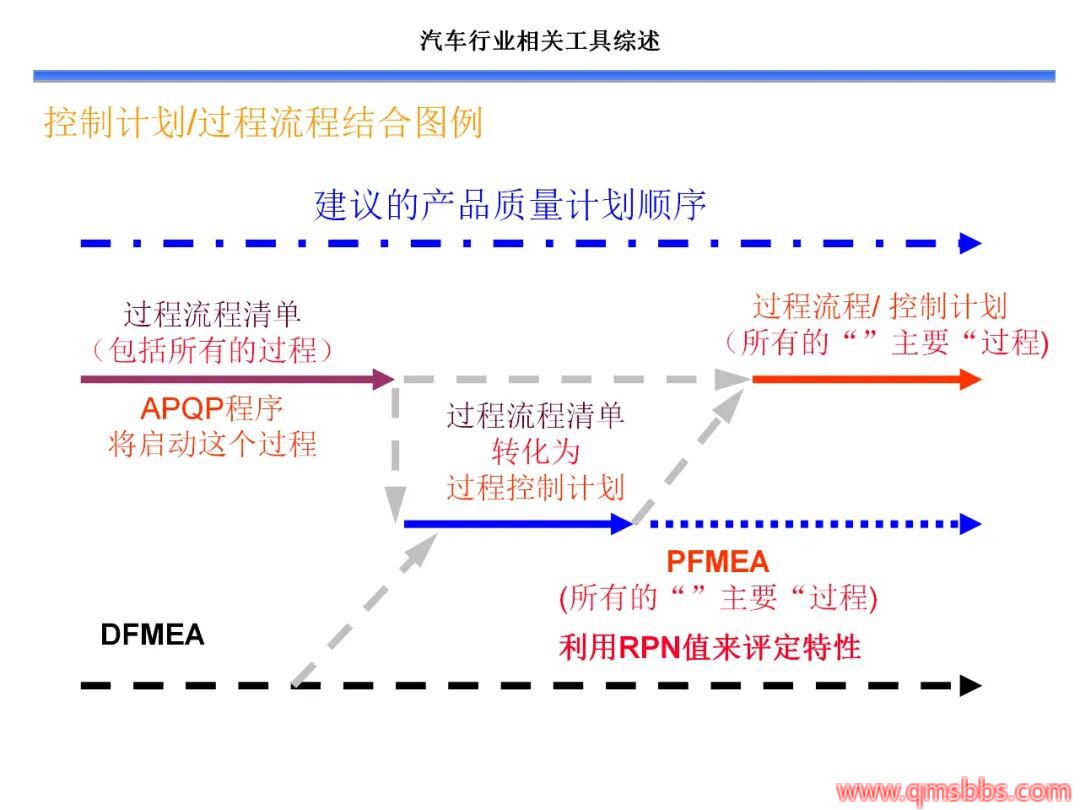

APQP将产品实现过程划分为五个相互关联的阶段,构成一个持续改进的循环:

1策划与定义:组建跨职能团队,明确客户(内/外部)所有需求和期望,定义项目范围。2产品设计与开发:完成设计失效模式分析(DFMEA)、样件制造、设计评审与验证。3过程设计与开发:完成过程失效模式分析(PFMEA)、编制试生产控制计划、设计生产布局。4产品与过程确认:进行试生产,评估初始过程能力(Cpk/Ppk),完成生产件批准(PPAP)。5反馈、评定与纠正措施:量产初期经验总结,持续监控与改进,正式转入量产阶段。✅ APQP成功三要素🧠 高层承诺<br>

质量策划不是质量部门的事,高层管理者的资源支持和承诺是成功基石。

👥 跨职能团队<br>

质量、工程、生产、采购、销售必须协同作战,打破部门墙。

🔄 同步工程<br>

设计与工艺、采购等活动并行开展,缩短周期,优化设计。

第二部分:风险预防的核心——FMEA📌 FMEA是什么?

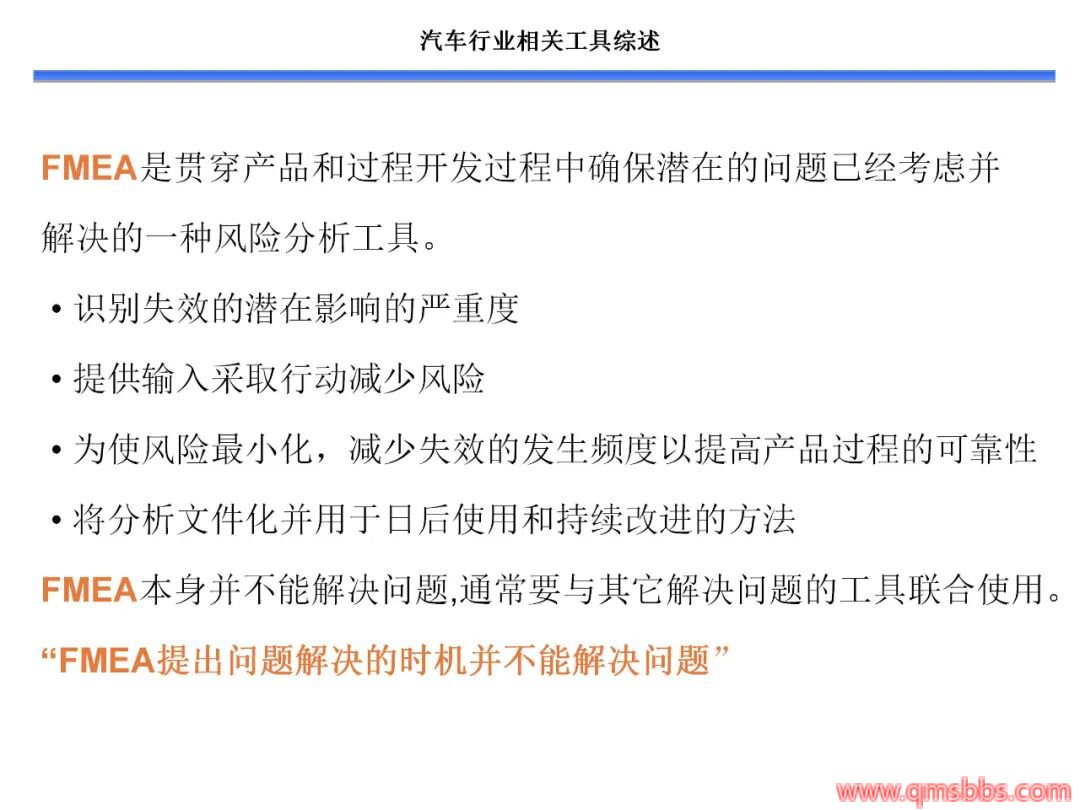

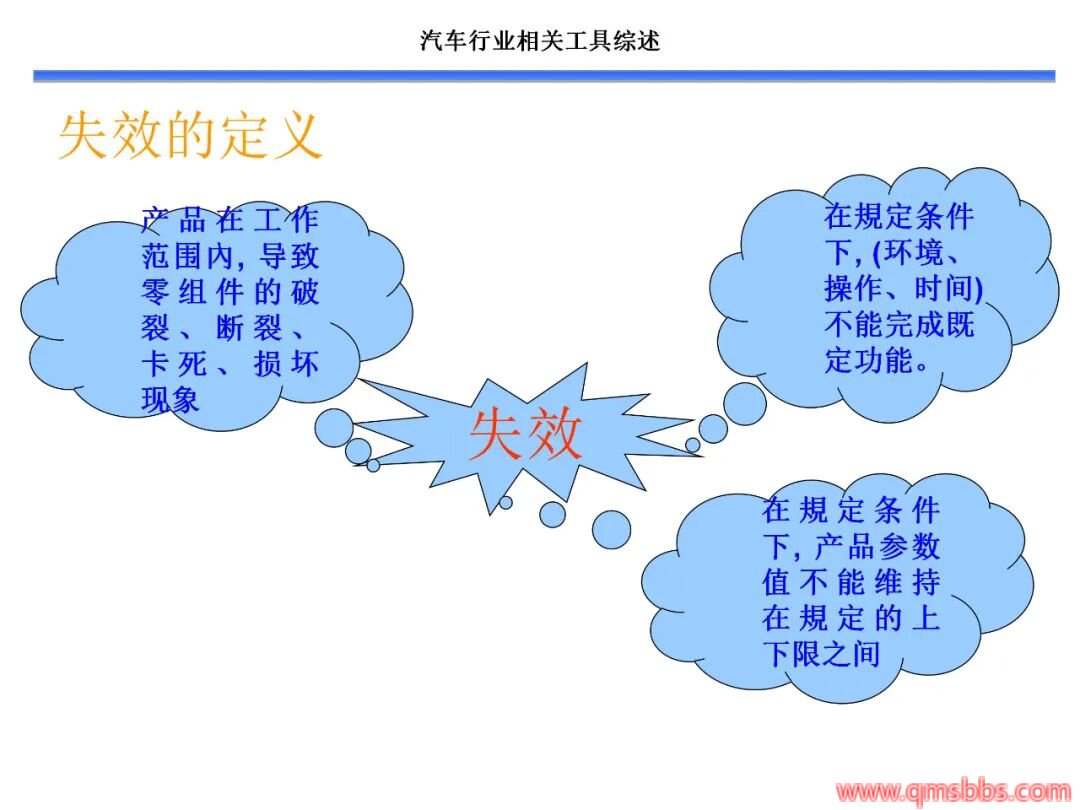

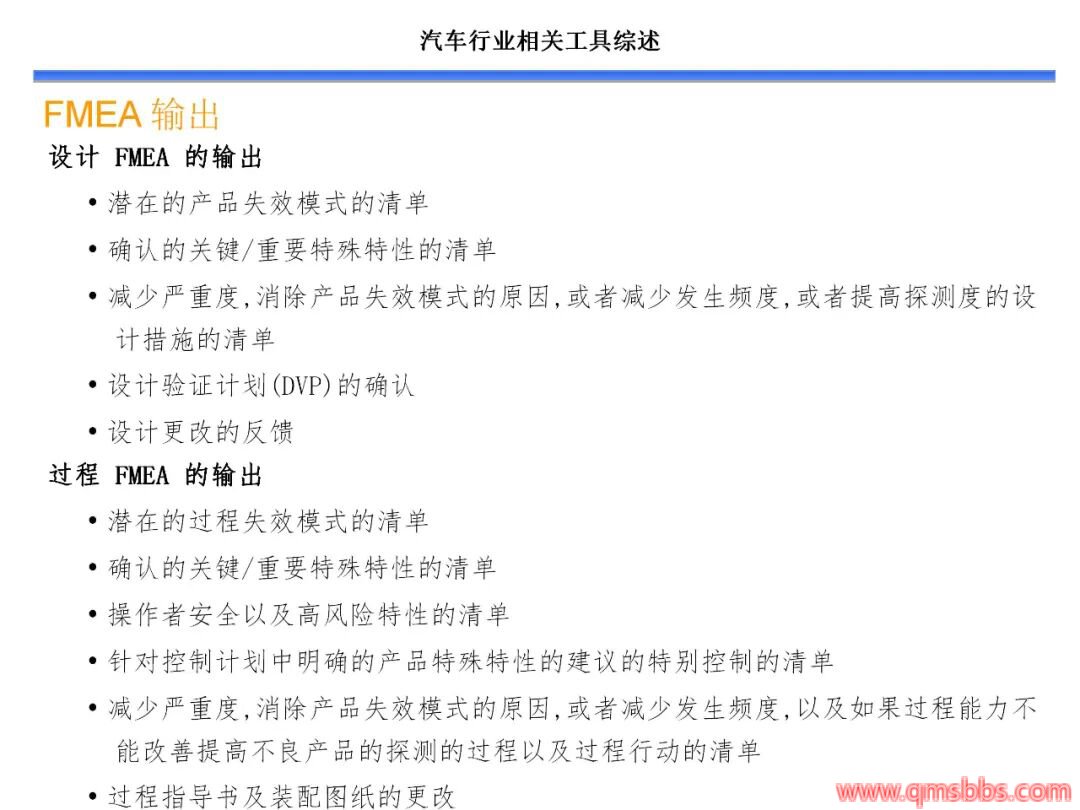

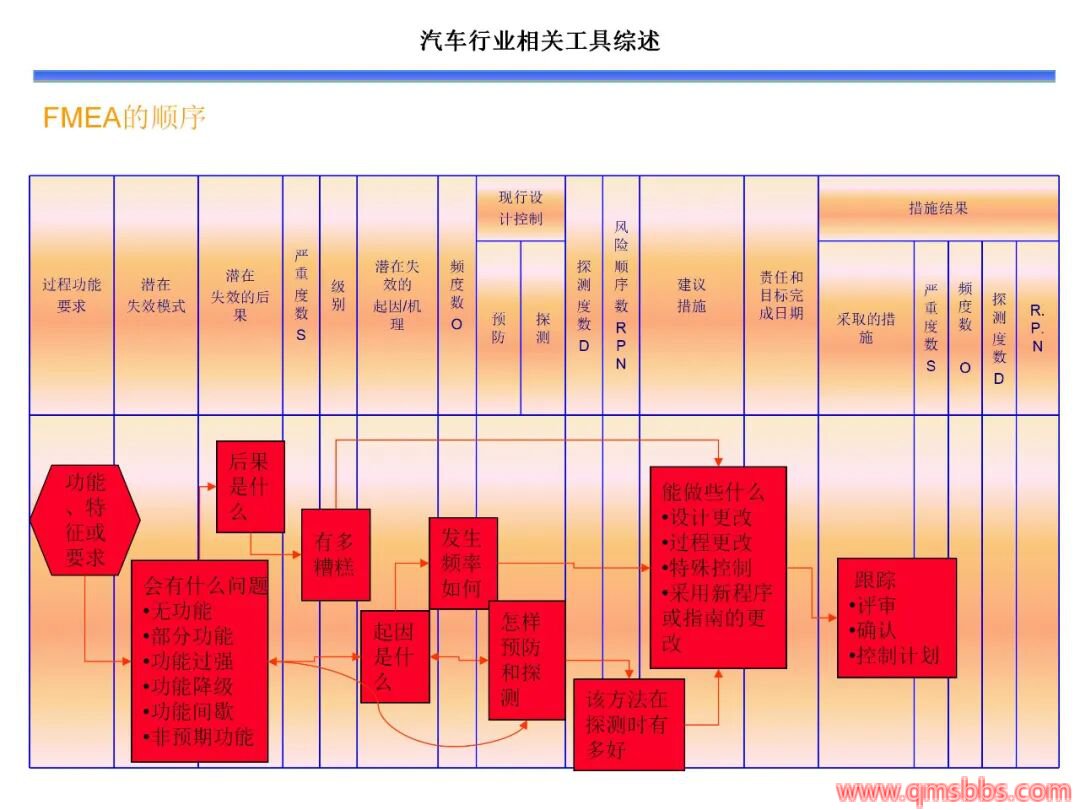

FMEA(潜在失效模式与后果分析)是一种预防性的风险分析工具,用于系统地识别产品/过程中潜在的失效模式,评估其后果的严重性、发生的可能性以及被探测到的难易程度,从而优先采取改进措施。

核心思维:"事先防范"优于"事后救火"。

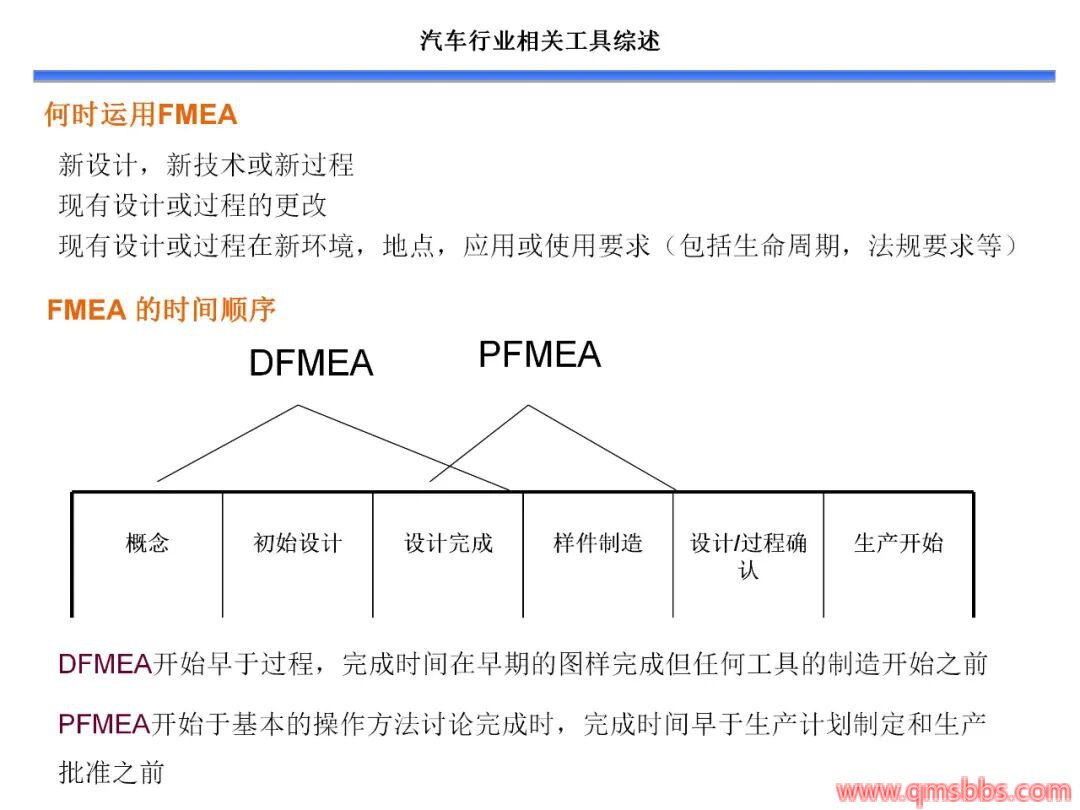

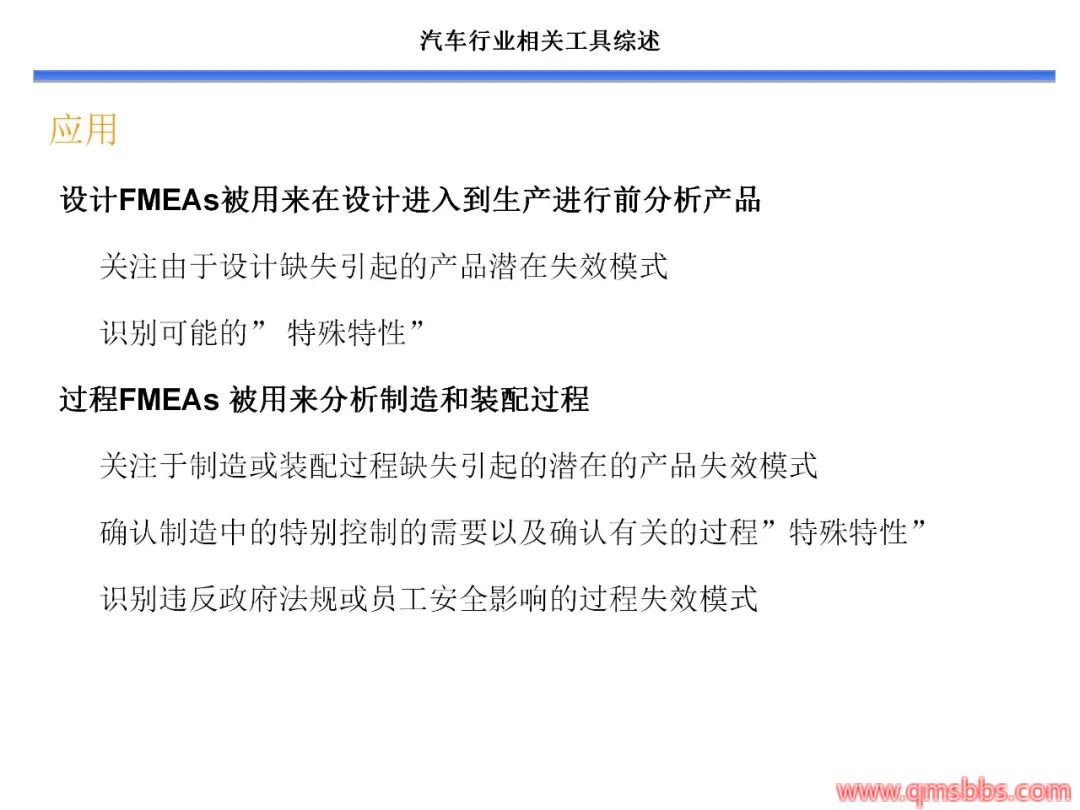

💡 重要区分:主要有两种FMEA:DFMEA关注产品设计缺陷导致的失效。在产品图纸完成前、工装制造开始前进行。PFMEA关注制造/装配过程缺陷导致的失效。在过程设计阶段、生产计划制定前完成。📊 核心逻辑:RPN与行动优先级

传统FMEA通过量化评估来确定风险优先级:

风险优先级数(RPN)= 严重度(S) × 频度(O) × 探测度(D)

每个维度评分通常为1-10分。RPN值越高,风险越大,越需要优先采取改进措施。但请注意,高严重度(S)的项目,无论RPN多少,都必须采取行动。

📢 标准更新提示:根据新版AIAG-VDA FMEA标准,传统的RPN(风险优先级数)已被行动优先级(AP)取代。AP基于S、O、D的严重程度组合直接给出高(H)、中(M)、低(L)的行动优先级,更注重对高严重度失效的预防。不过,RPN作为风险初筛工具,在许多企业内部仍被广泛使用。

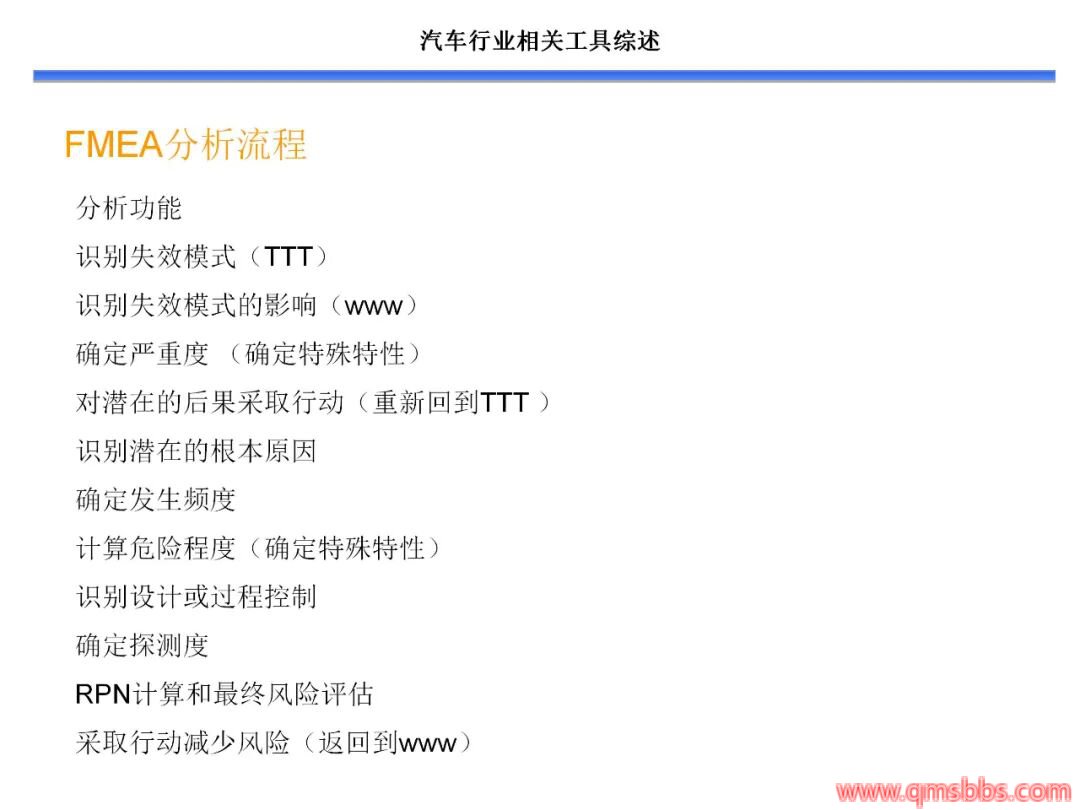

📋 FMEA分析流程五步法(滑动阅读)

步骤核心问题关键输出1. 功能分析这个部件/过程步骤的功能是什么?功能清单2. 失效分析会出什么错?(无功能、功能过强等)潜在失效模式清单3. 风险分析后果有多严重?原因是什么?发生频率?如何探测?S, O, D评分,RPN计算4. 优化我们能做什么来降低风险?建议措施、职责与完成日期5. 结果文件化措施有效吗?措施验证,更新后的RPN,最终FMEA报告⚠️ 常见误区警示:"应付检查"文档:FMEA不是一次性填写的表格,而是动态的、活的设计/过程知识库。应在产品生命周期内,随设计/过程变更而更新。"个人作业":FMEA必须是团队(设计、工艺、质量、生产)协同的成果,汇集多方经验才能更全面。"追求低RPN":盲目追求降低RPN数字,而不是聚焦于消除高严重度失效或根本原因。📊 第三部分:过程稳定的守护者——SPC与MSA📈 SPC(统计过程控制)

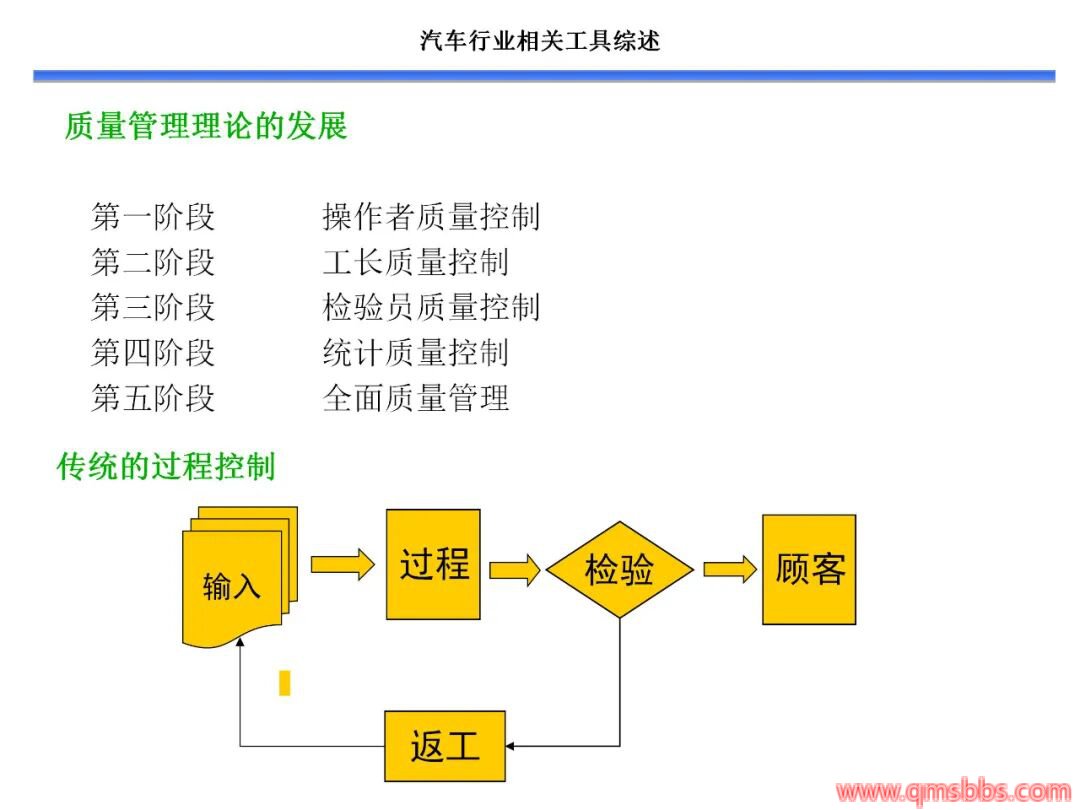

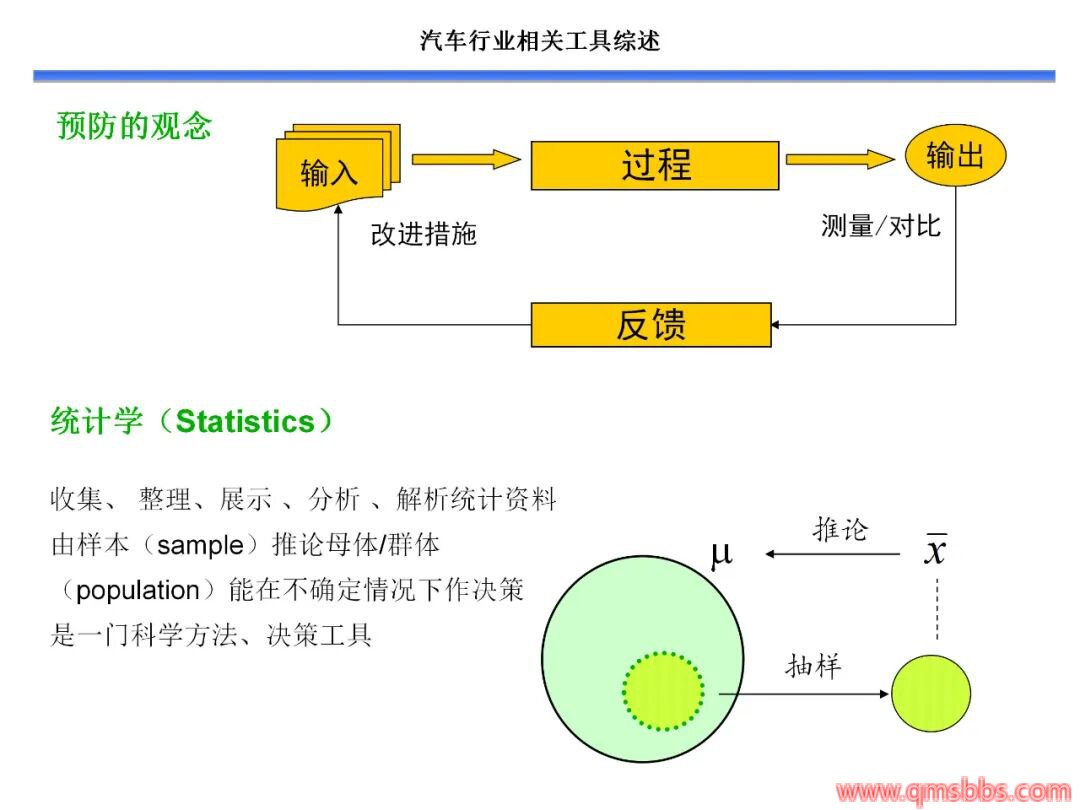

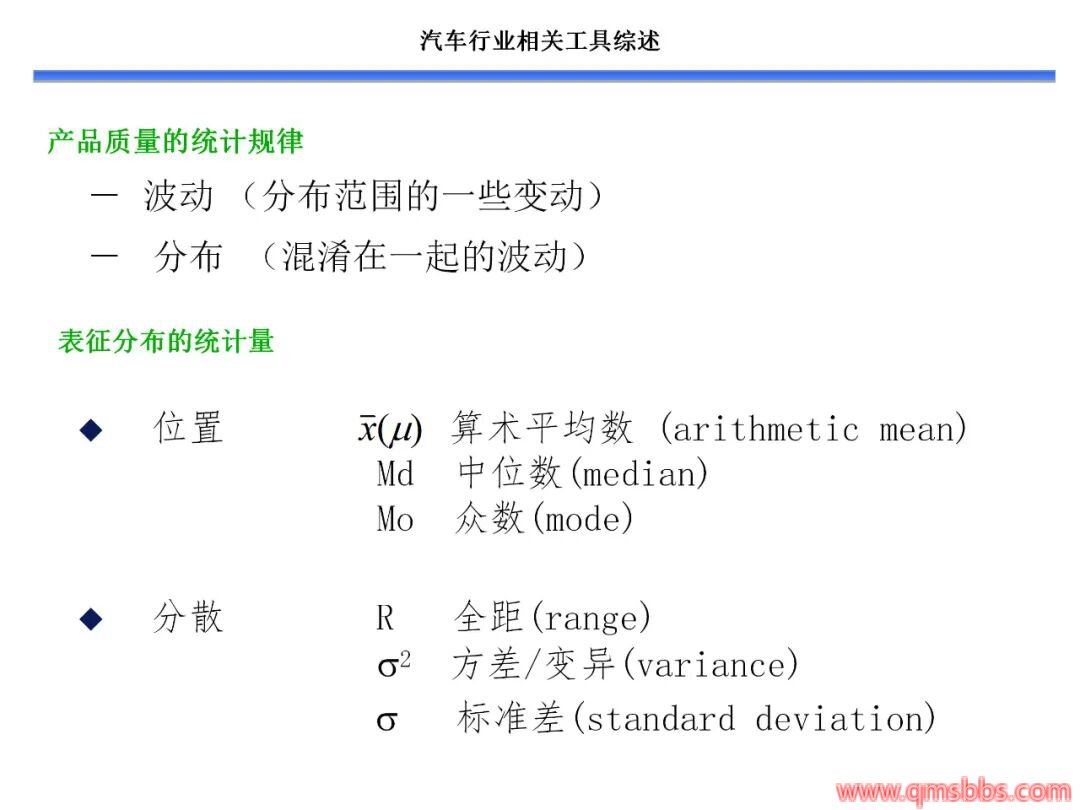

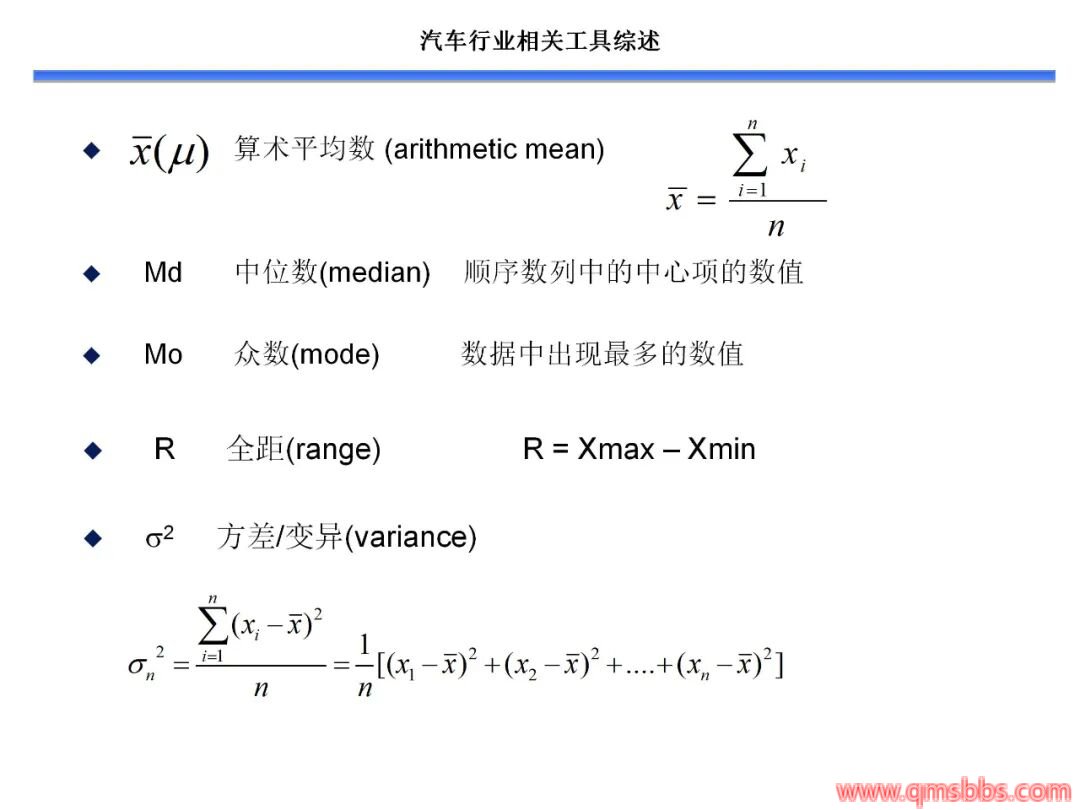

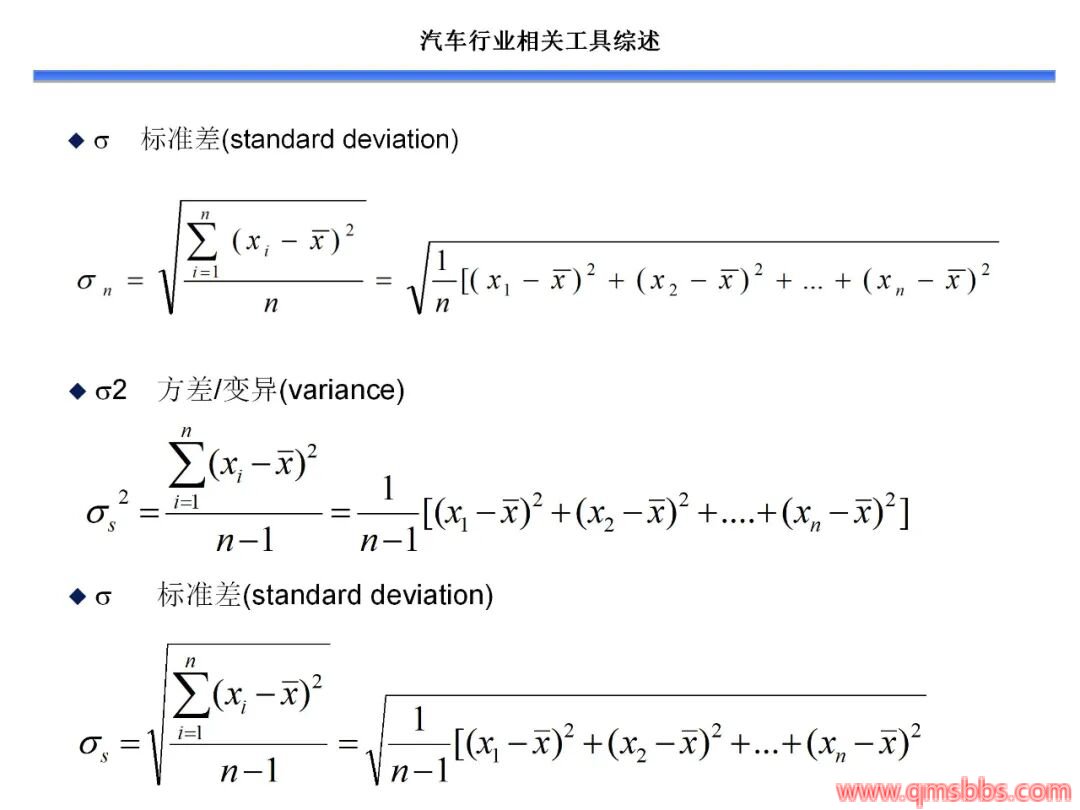

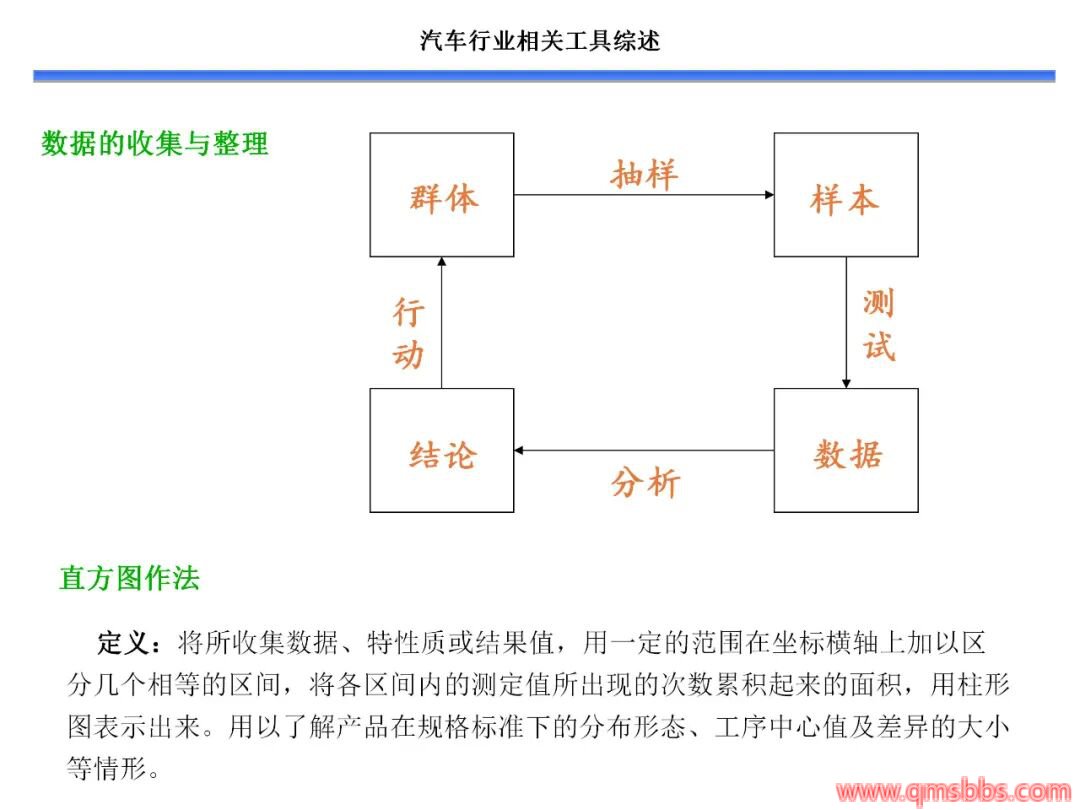

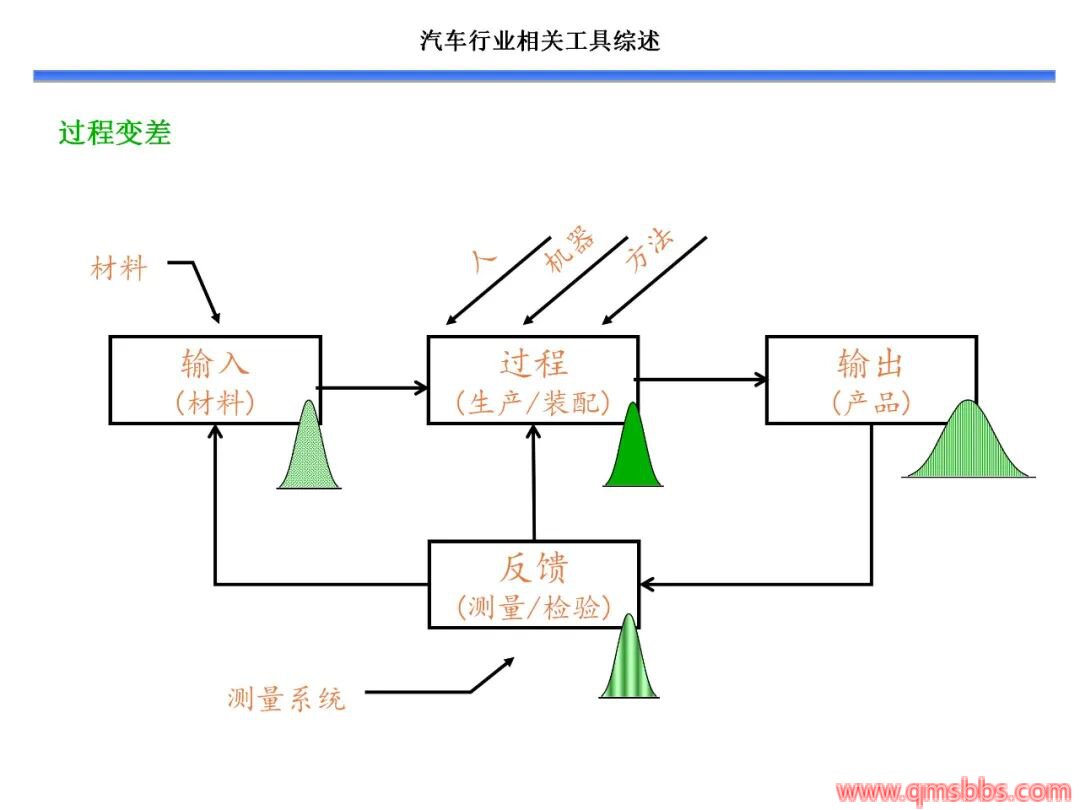

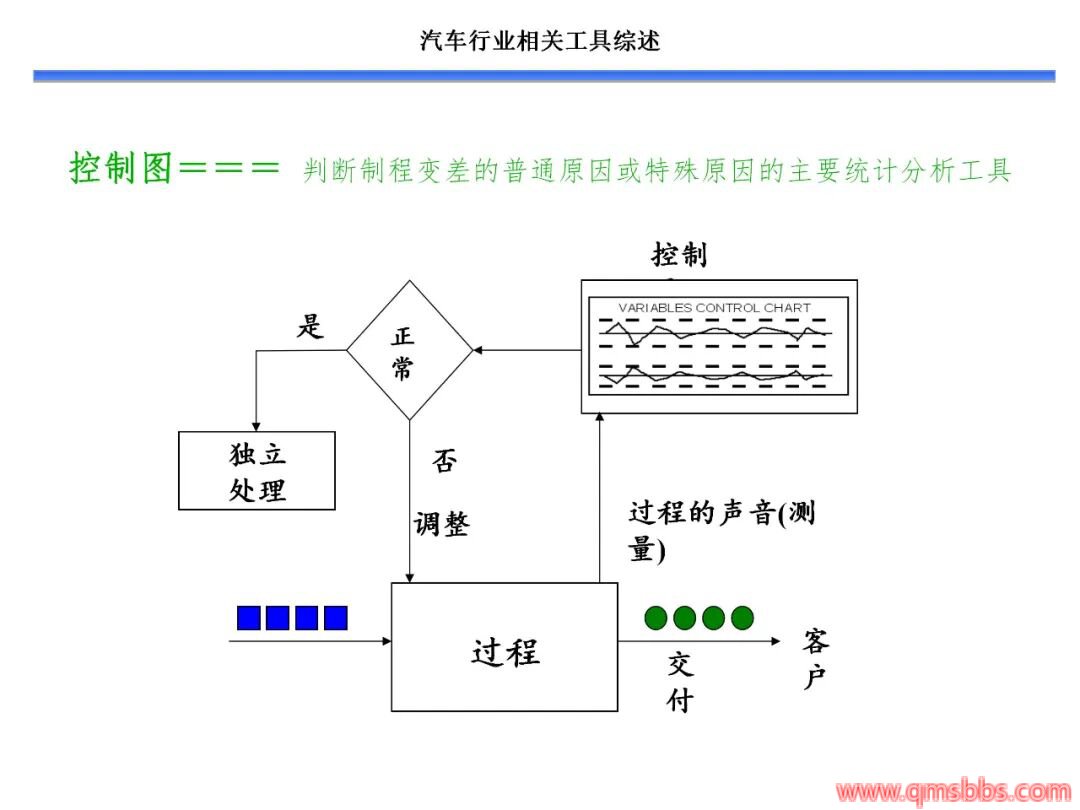

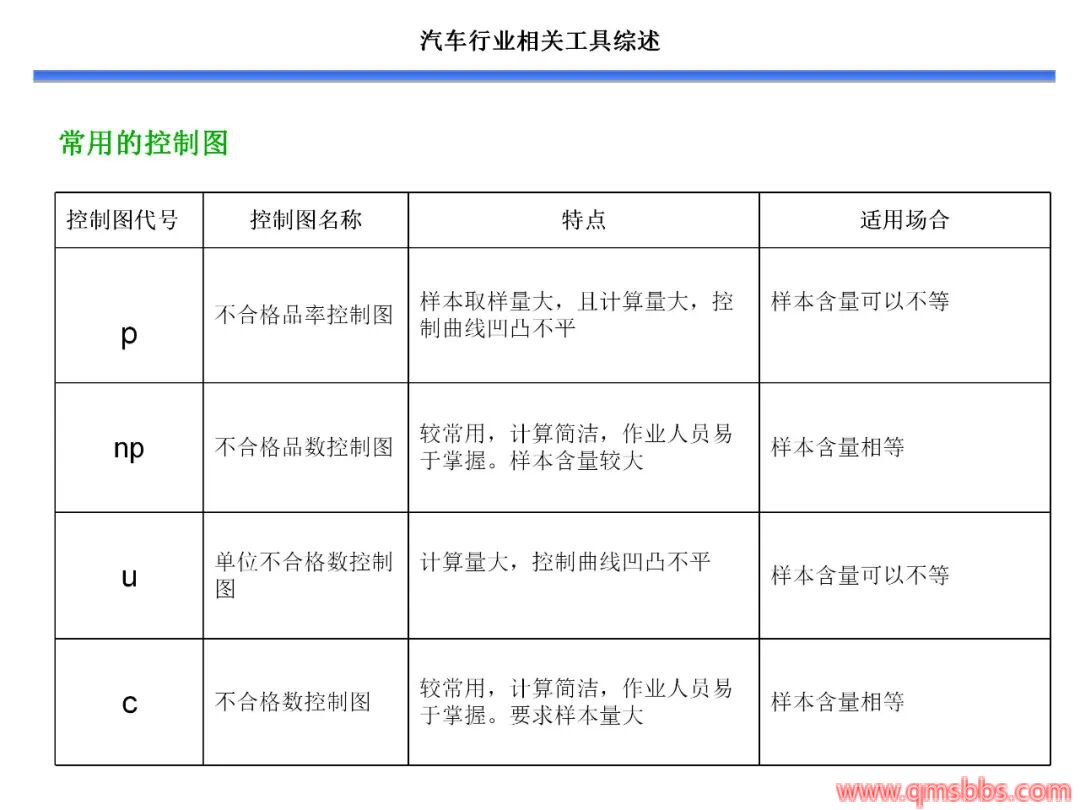

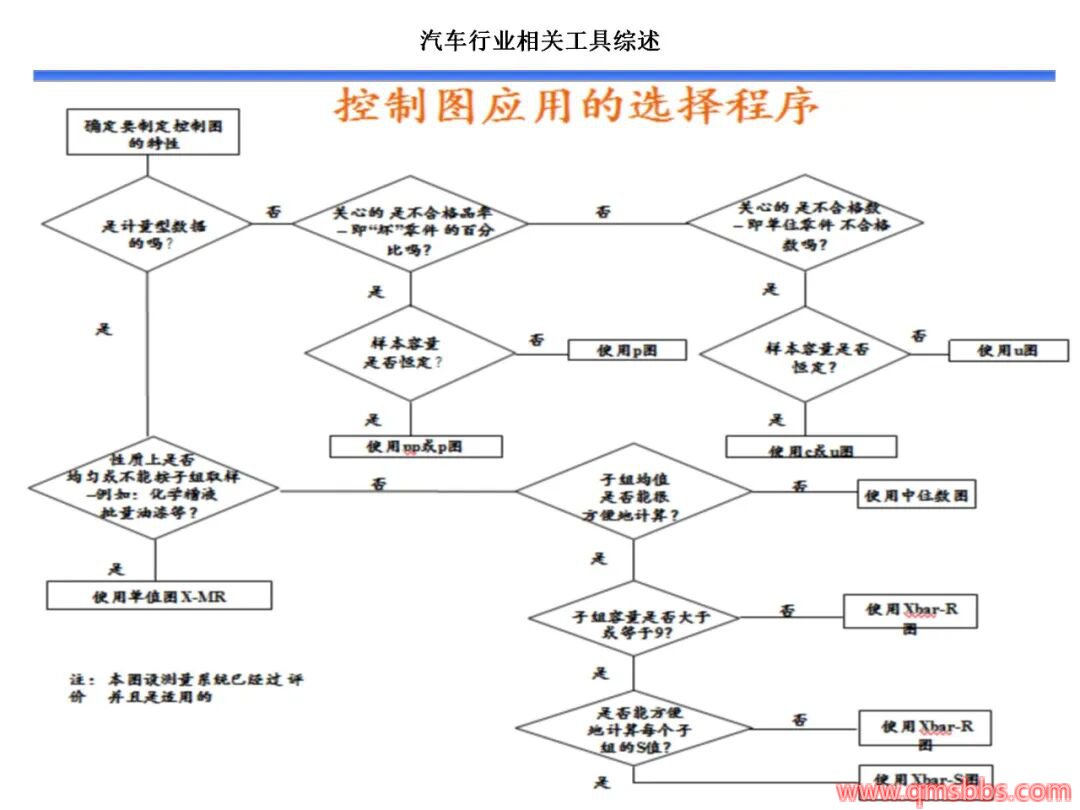

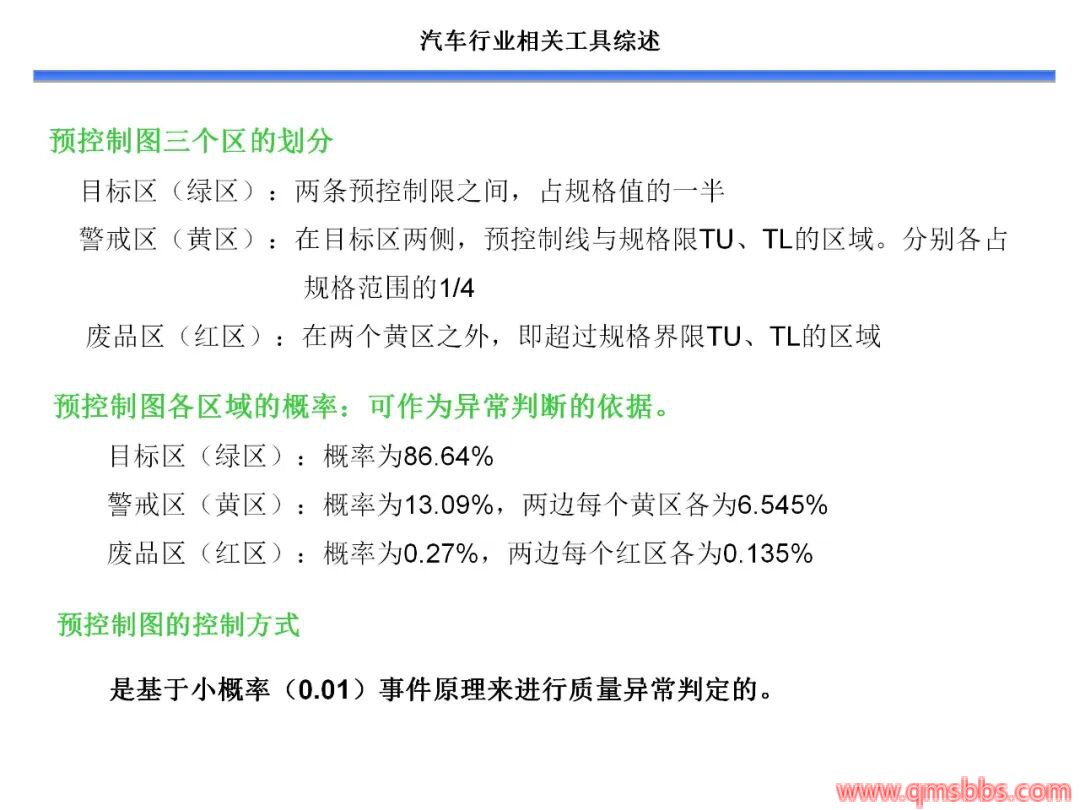

核心理念:利用统计方法(主要是控制图)监控过程,区分过程中的普通原因变异(固有波动)和特殊原因变异(异常波动),从而对过程采取针对性的措施,使其保持"受控"的稳定状态。

关键指标:

控制图:判断过程是否受控(如Xbar-R图)。过程能力指数(Cpk/Ppk):评价稳定过程满足技术要求的能力。Cpk >1.33:过程能力基本满足。Cpk >1.67:过程能力充分。📏 MSA(测量系统分析)

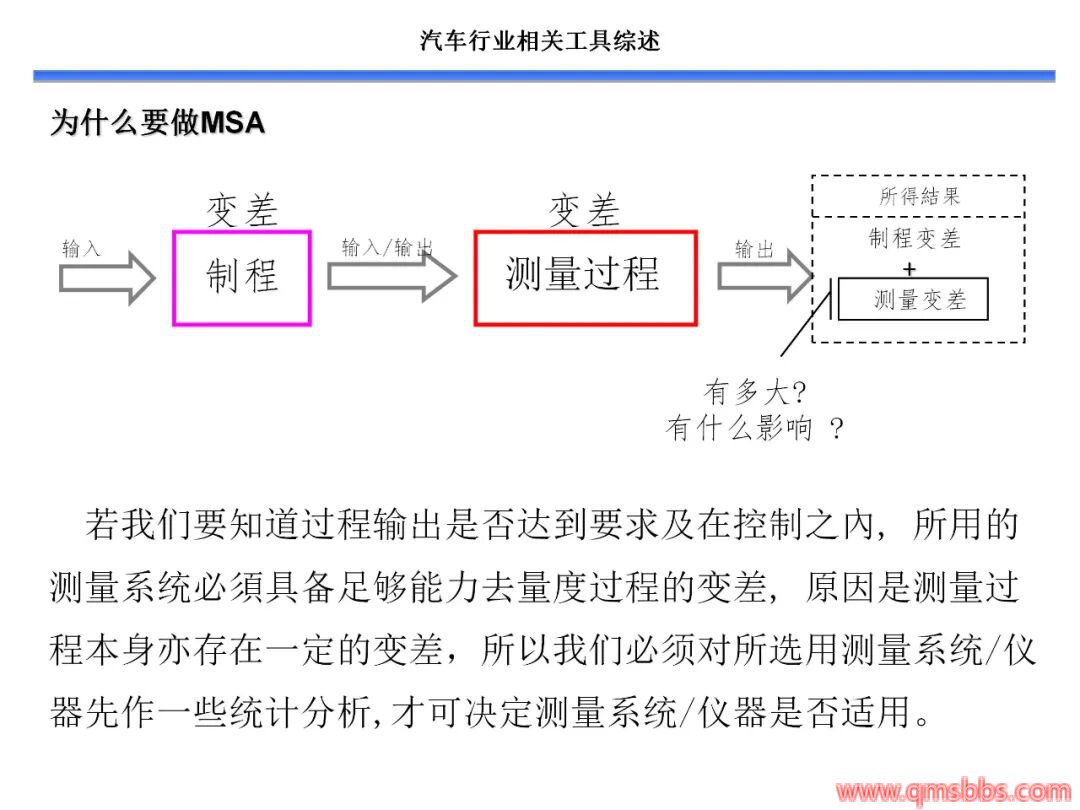

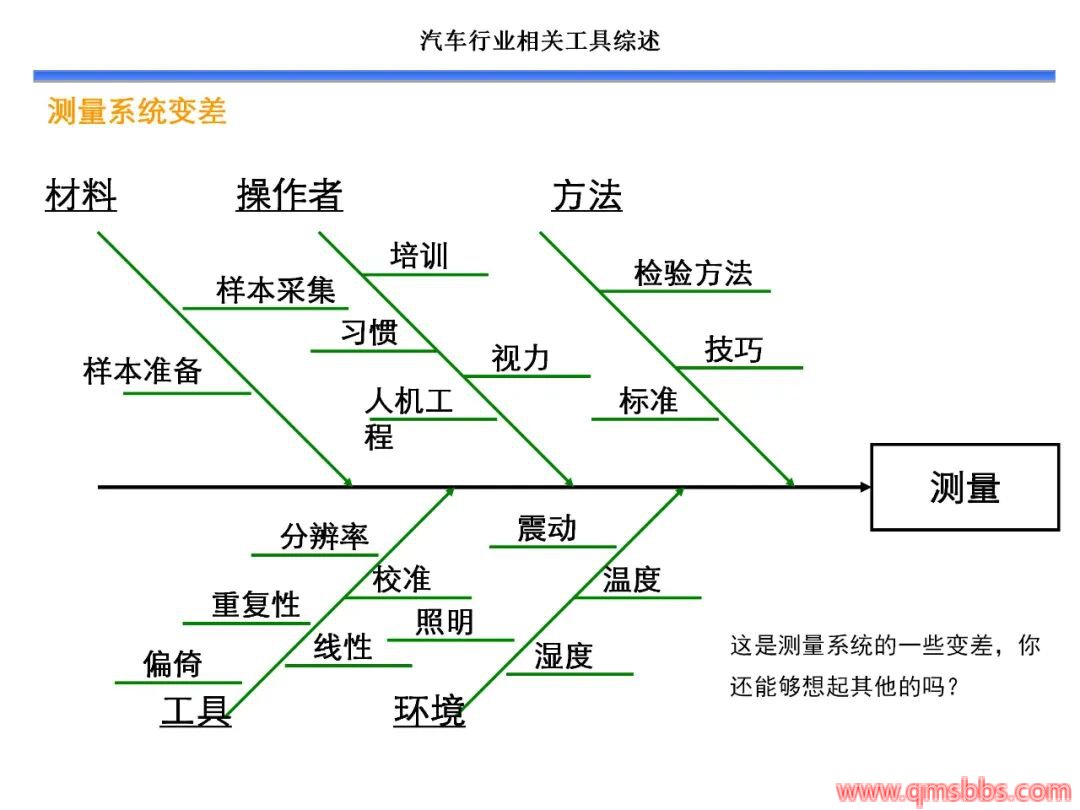

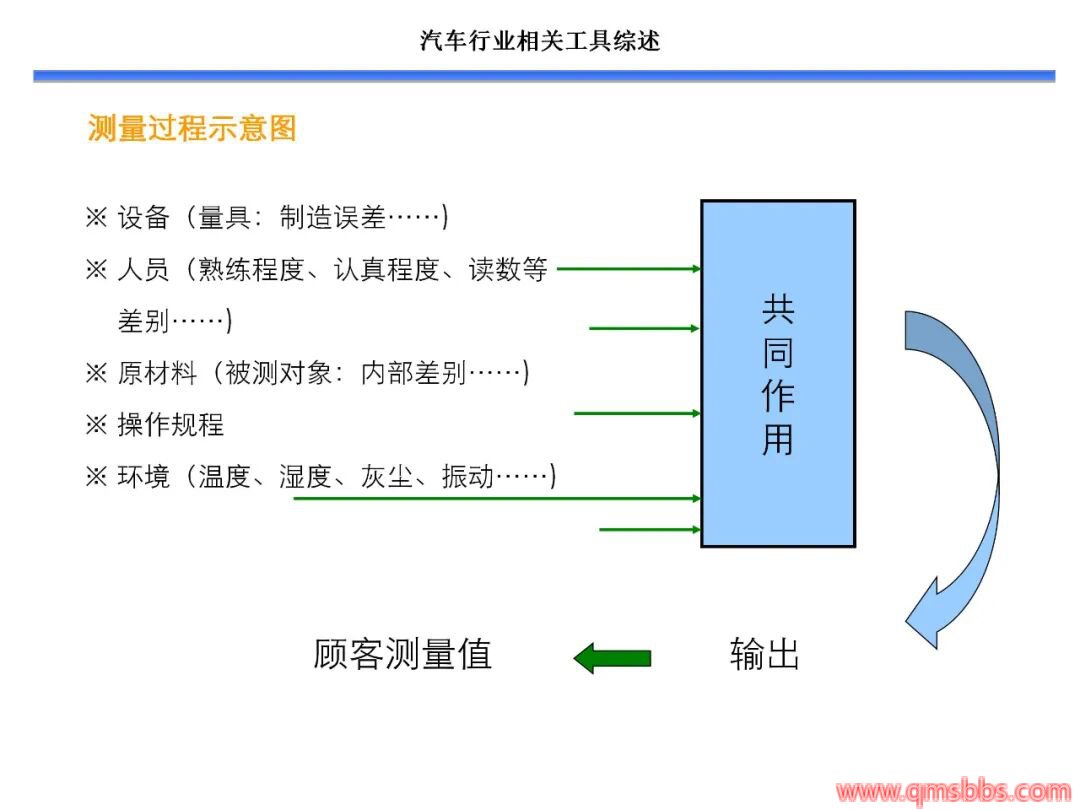

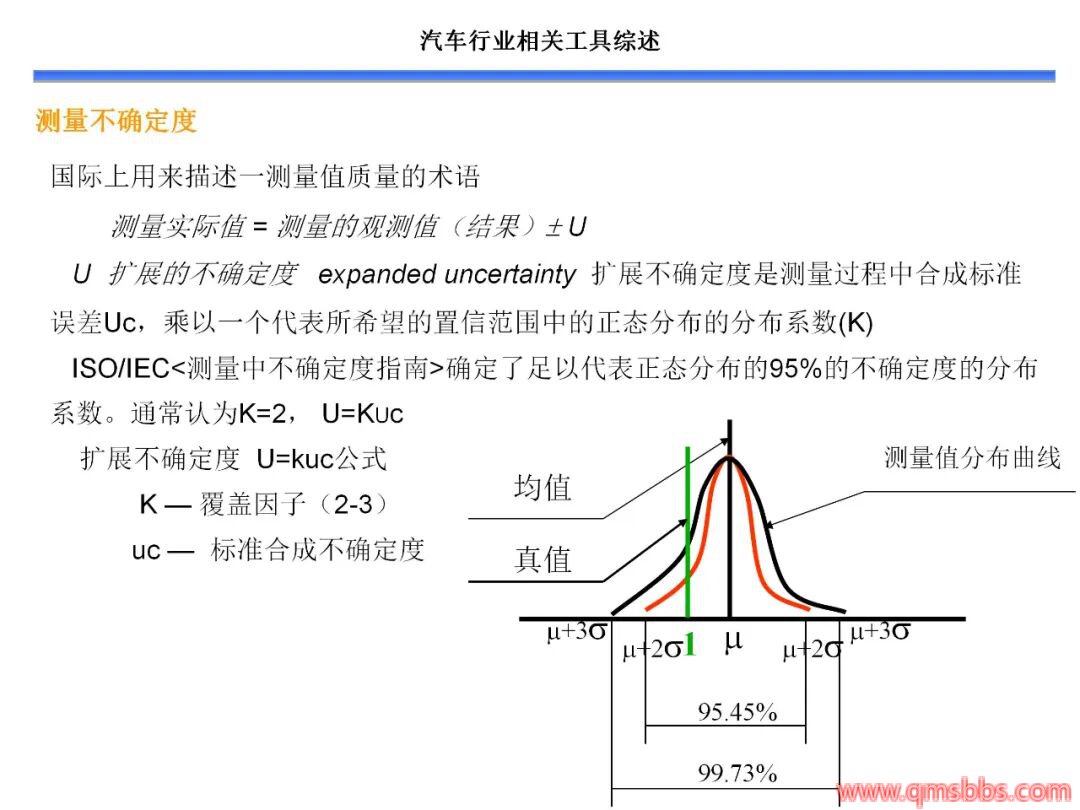

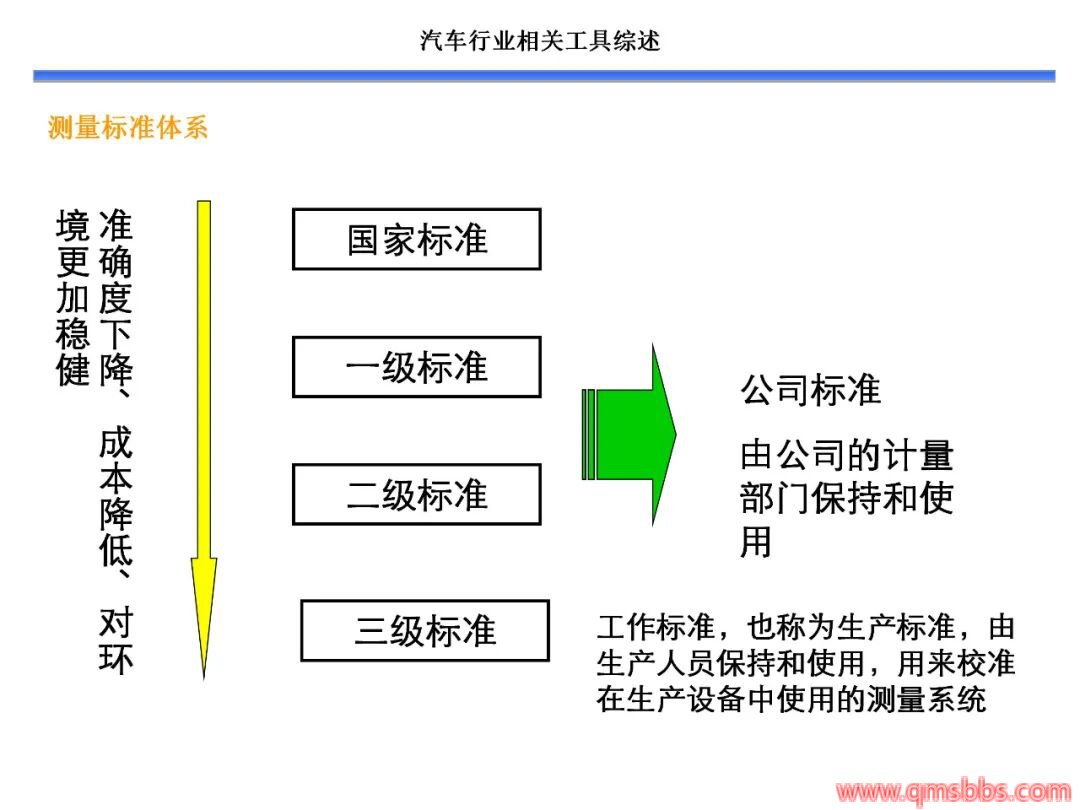

核心理念:"垃圾进,垃圾出"。如果测量系统本身误差很大,那么通过它得到的所有过程数据(用于SPC判断)都不可信。MSA旨在评估测量系统的"健康状况"。

核心指标(计量型数据):

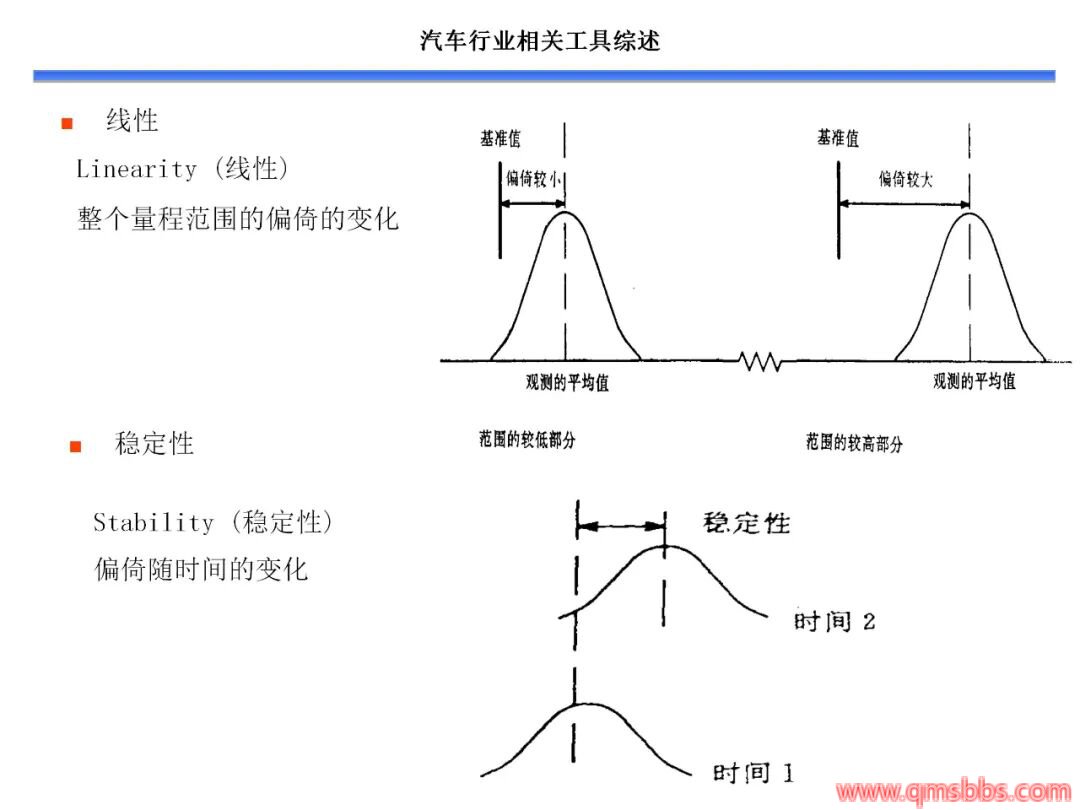

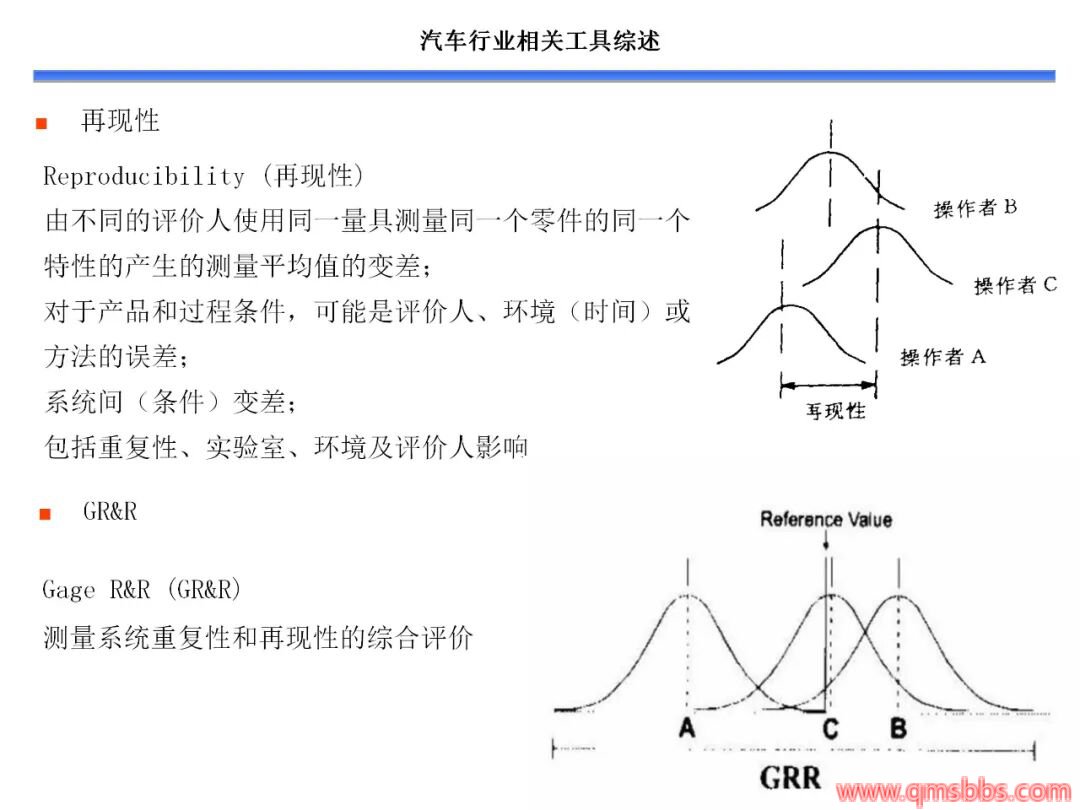

偏倚(Bias):测量平均值与基准值的差异(准确度)。重复性 & 再现性(GR&R):评估测量系统的波动占过程总波动的比例。通常要求%GR&R< 30%,对重要特性要求<10%。线性 & 稳定性:评估量程范围和时间上的表现。

🔗 SPC与MSA的关系:MSA是SPC的前提。只有测量系统可靠(MSA合格),基于测量数据进行的SPC分析才有意义。它们共同确保我们对过程的判断是基于可信的数据。

第四部分:量产的通行证——PPAP与控制计划📦 PPAP(生产件批准程序)

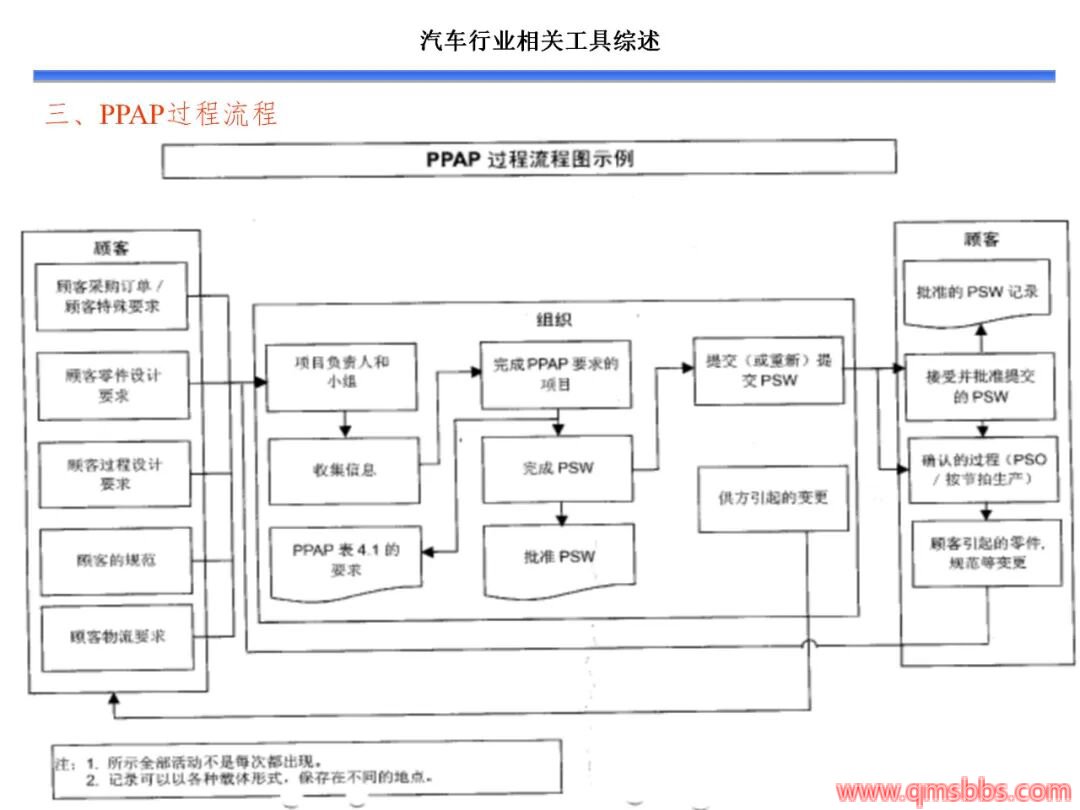

这是供应商向客户证明其已具备持续生产合格产品能力的正式批准程序。它不是一个独立活动,而是APQP第四阶段(产品与过程确认)的关键输出和验证节点。

PPAP提交的核心证据(18项):包括设计记录、FMEA、控制计划、MSA报告、全尺寸检验报告、材料/性能试验报告、初始过程能力研究(Cpk/Ppk报告)、生产件样品、零件提交保证书(PSW)等。它是一套完整的证据包,证明从设计到生产的整个链条都得到了有效控制。

📋 控制计划(Control Plan)

控制计划是指导生产现场如何进行质量控制的综合性文件。它连接了FMEA(风险分析)和现场作业指导书,明确指出在生产的哪个环节、对什么特性、用什么方法、以什么频率进行控制和检验,以及出现异常时如何反应。

📊 控制计划的三个层次

类型阶段核心目的样件控制计划产品设计阶段控制样件制造过程中的测量和材料/性能试验。试生产控制计划过程设计/试生产阶段控制小批量试生产,用于初始过程能力研究。生产控制计划正式量产阶段指导大规模生产的日常质量控制活动,是动态文件,随过程优化而更新。第五部分:进阶工具箱——QFD, DOE, VE及数字化工具

在掌握六大核心工具后,以下工具能帮助您在质量与工程领域走得更深、更远。

🚀 扩展质量与工程工具一览(滑动阅读)

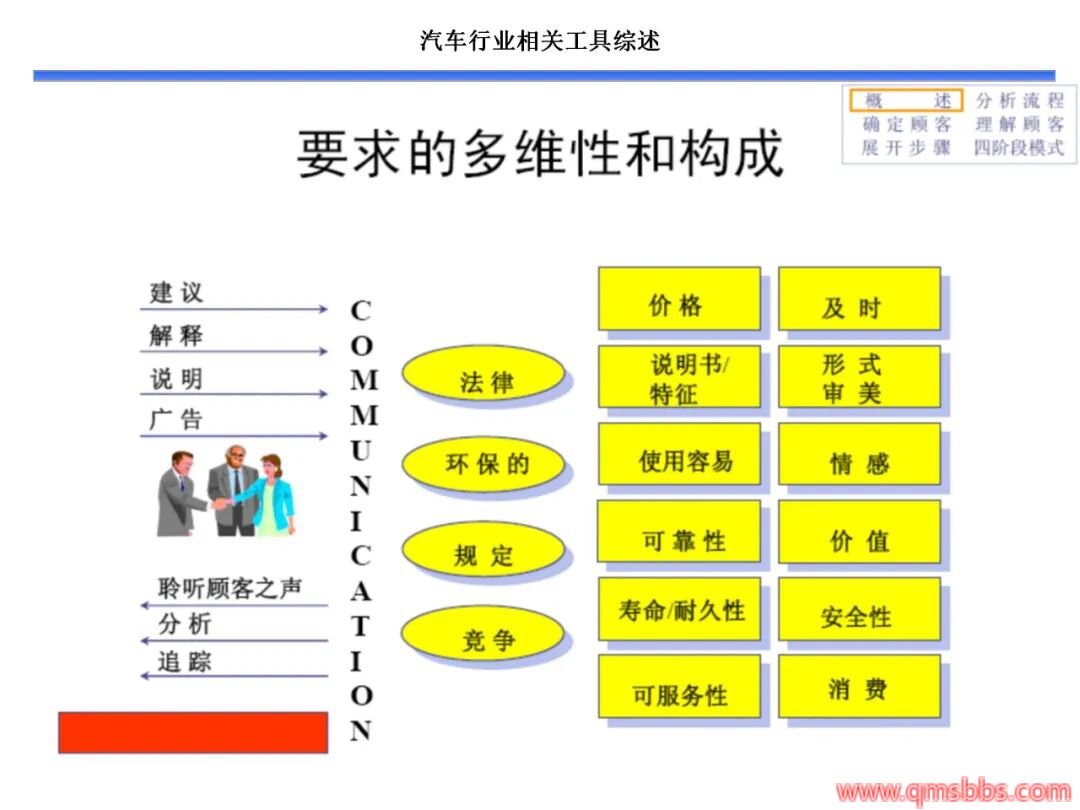

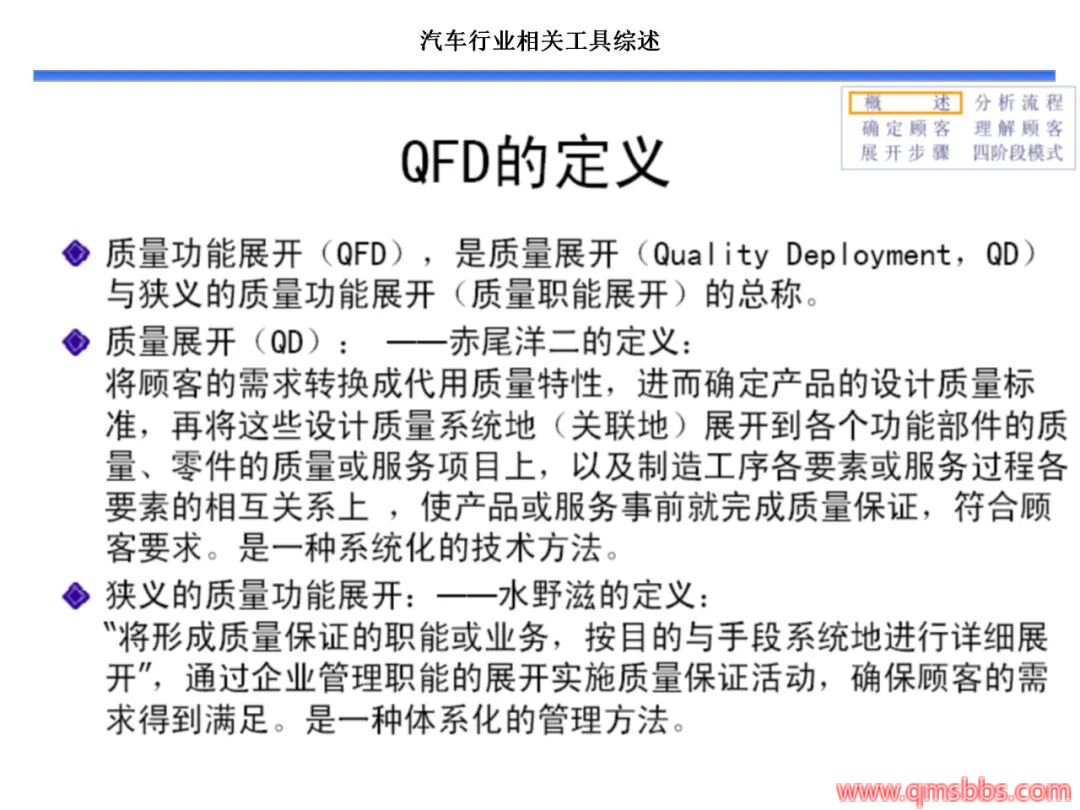

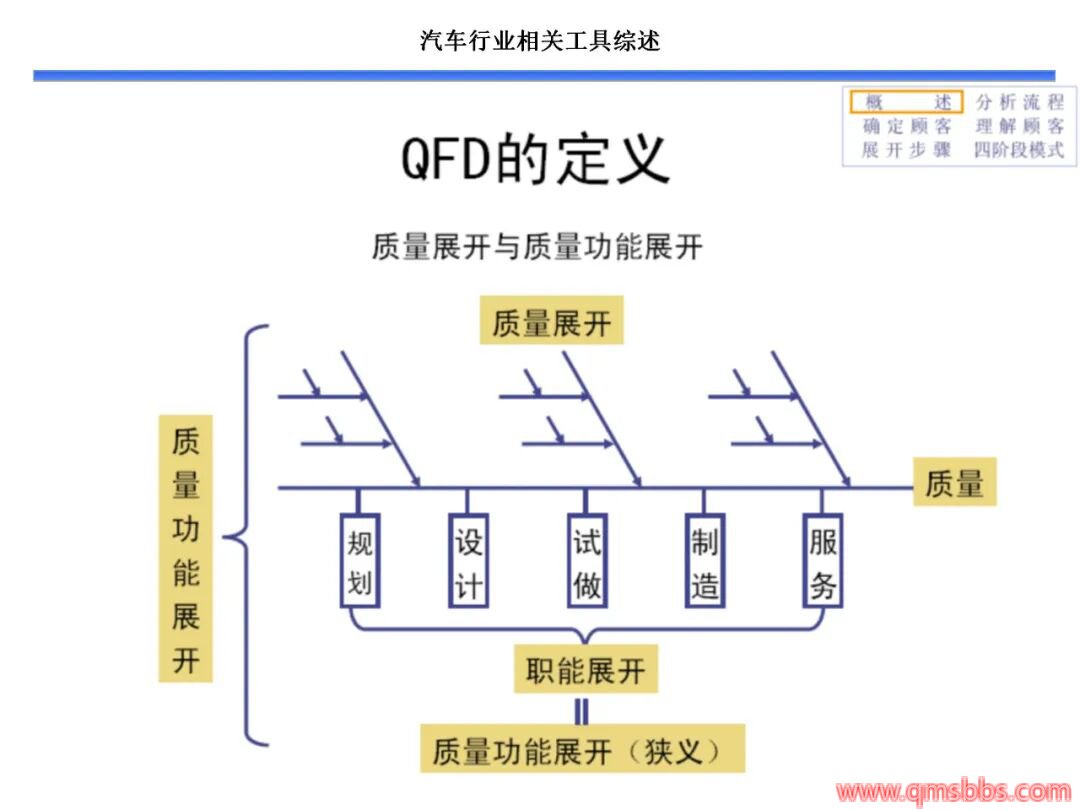

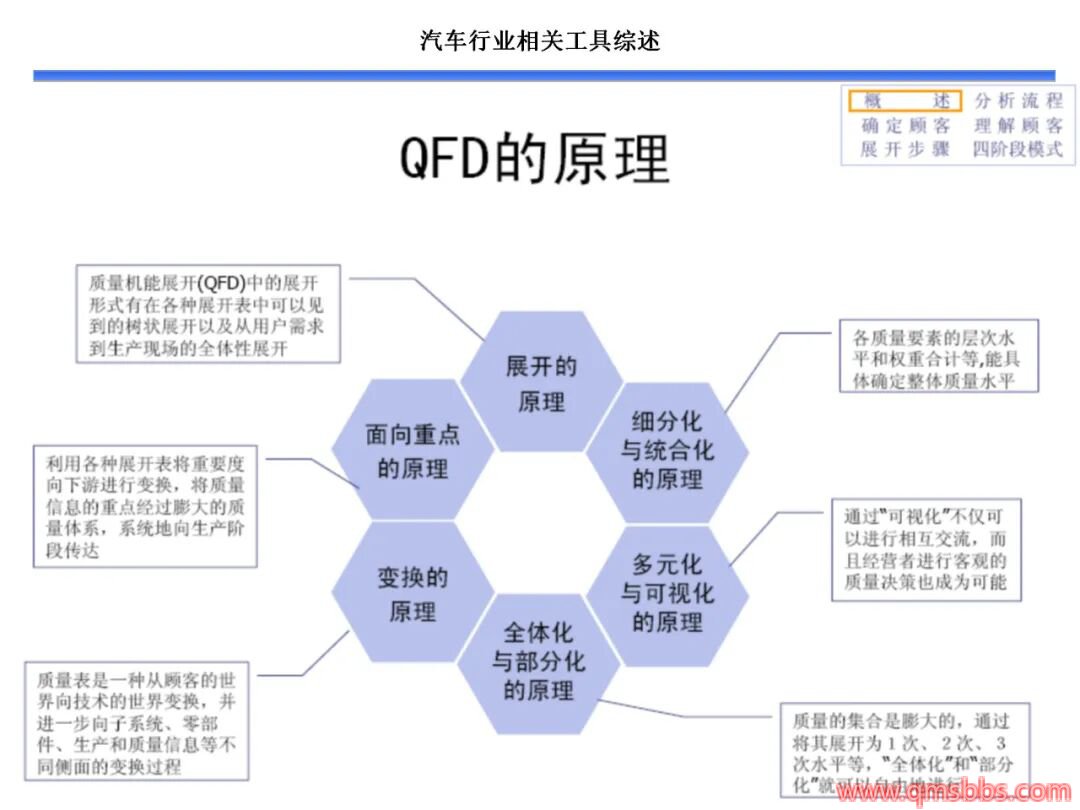

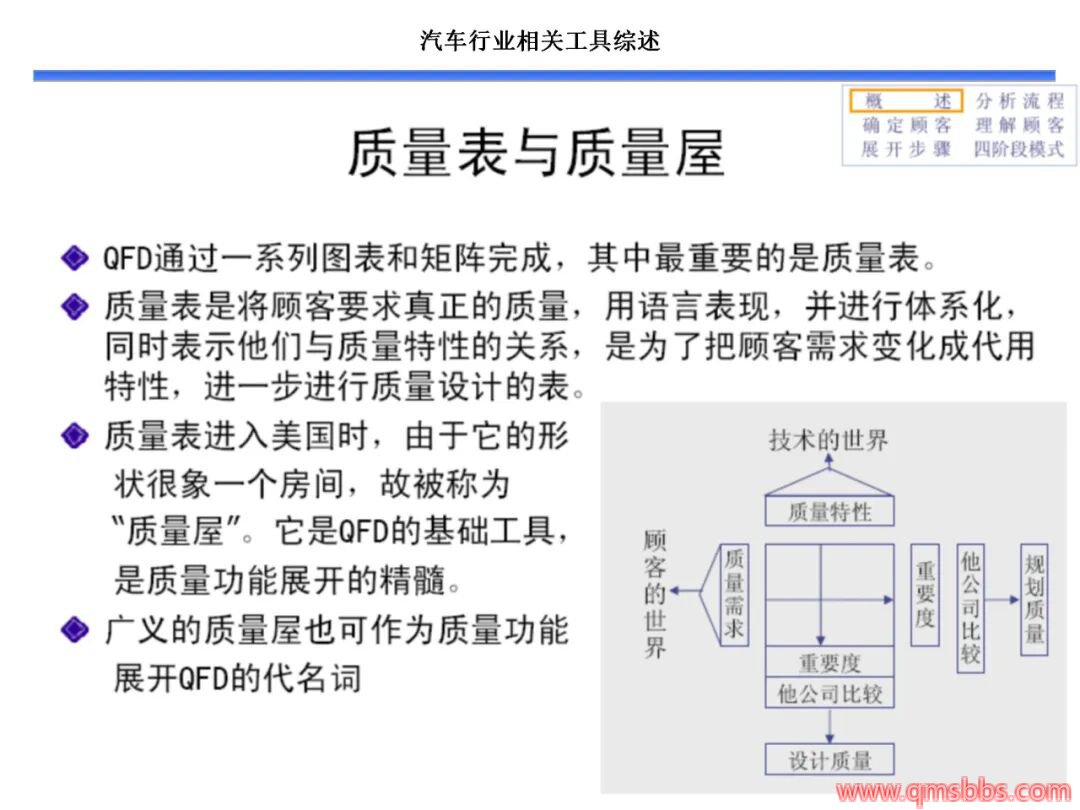

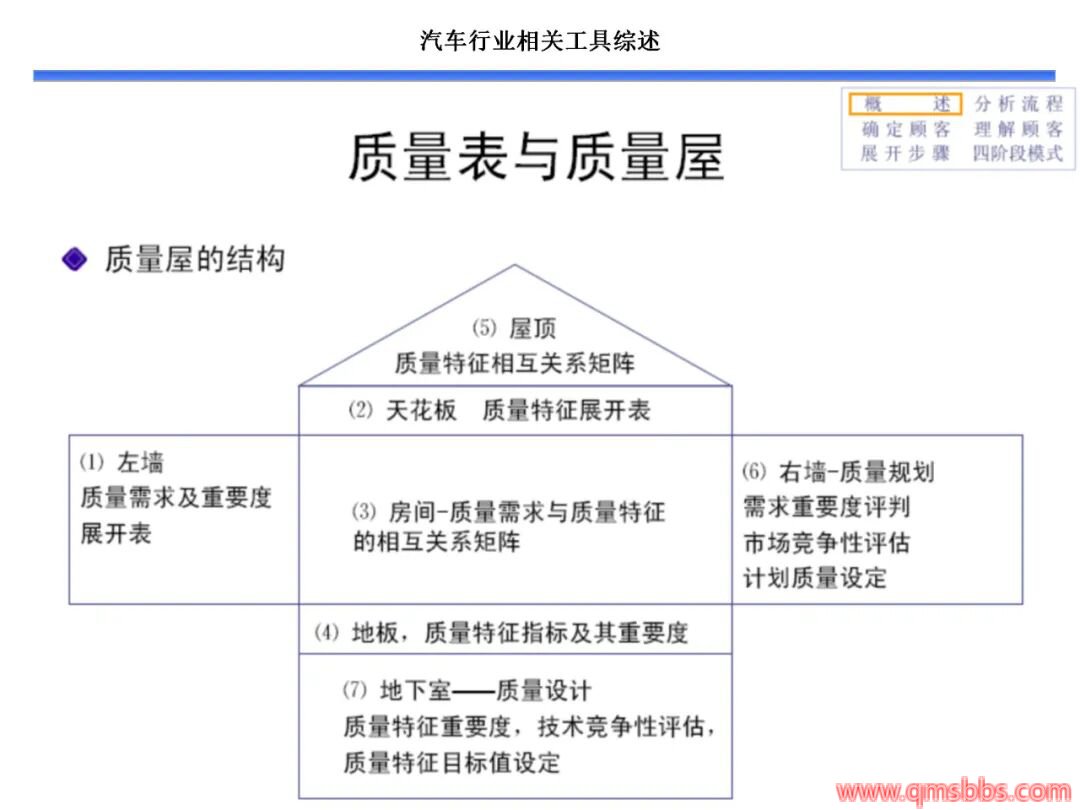

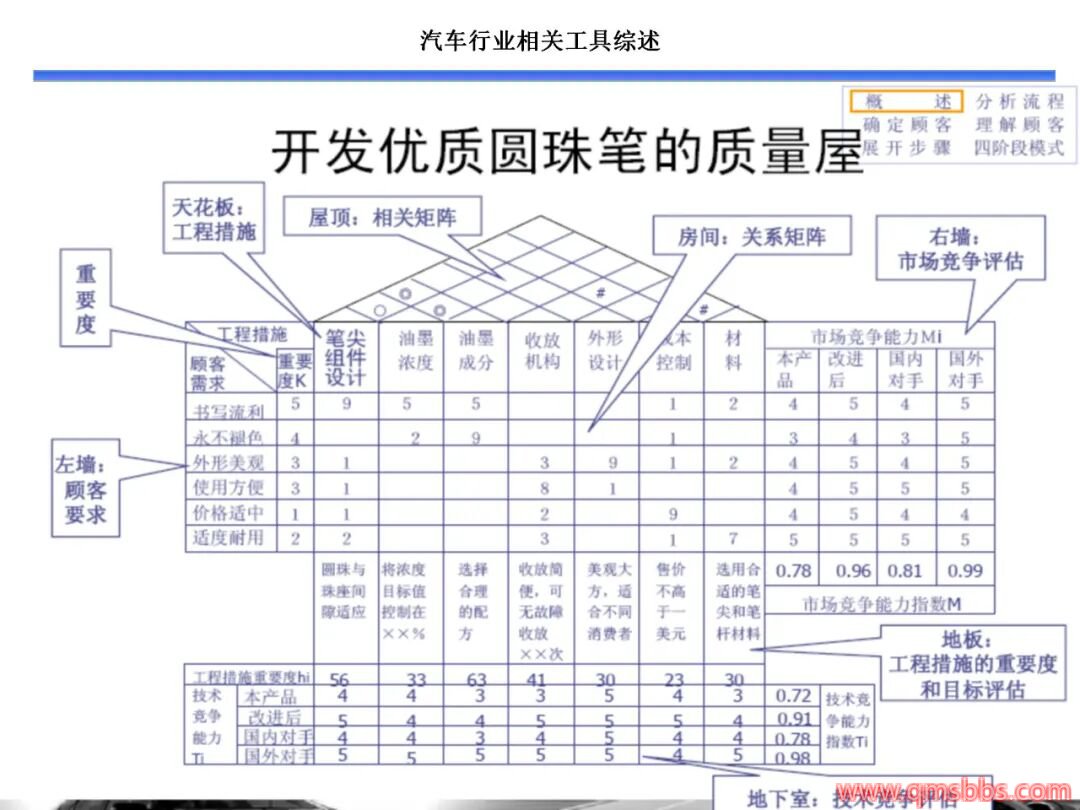

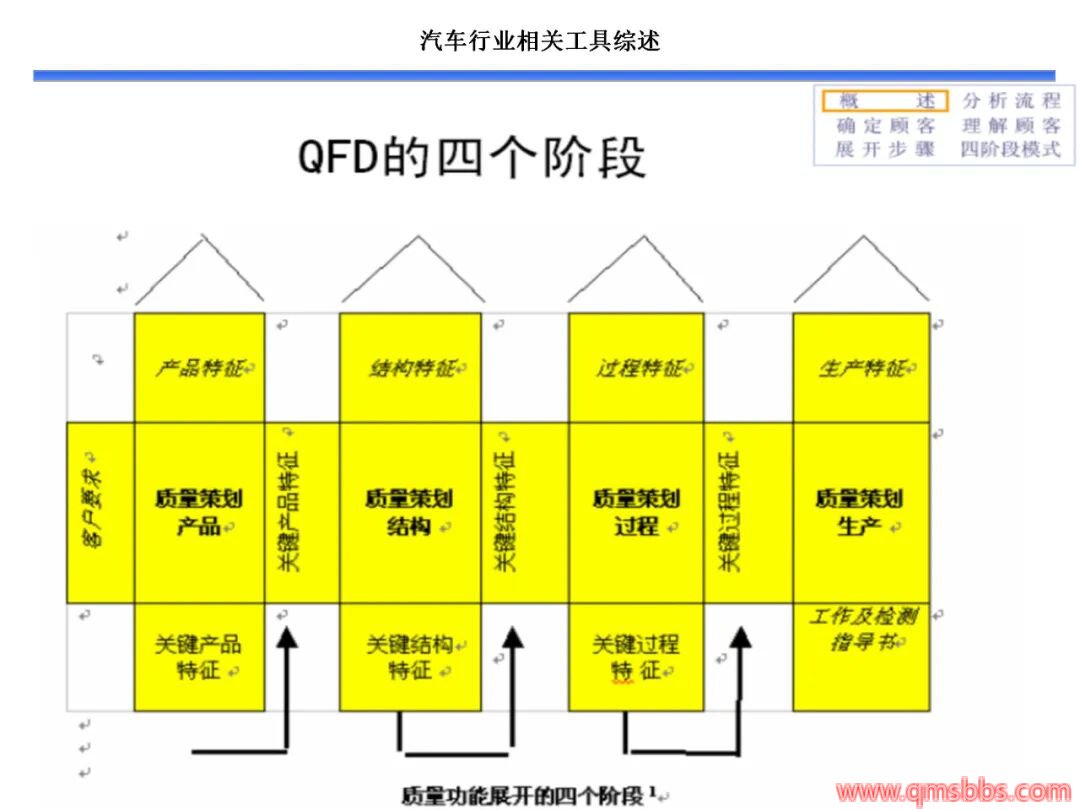

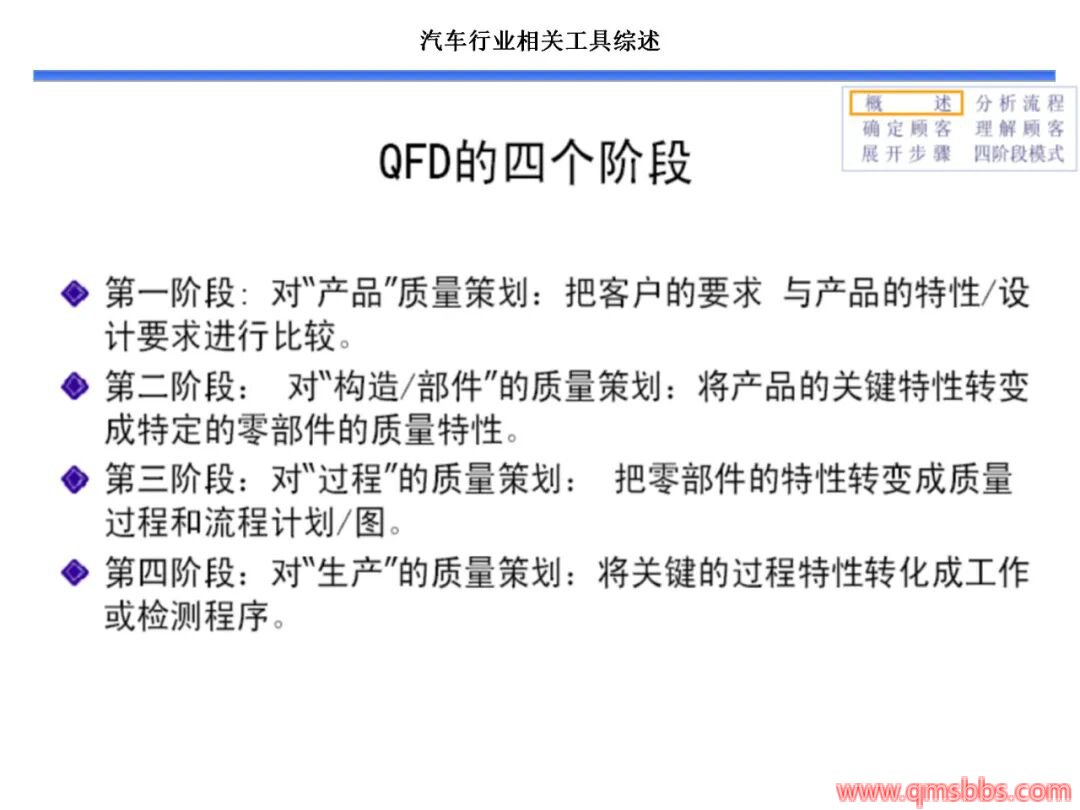

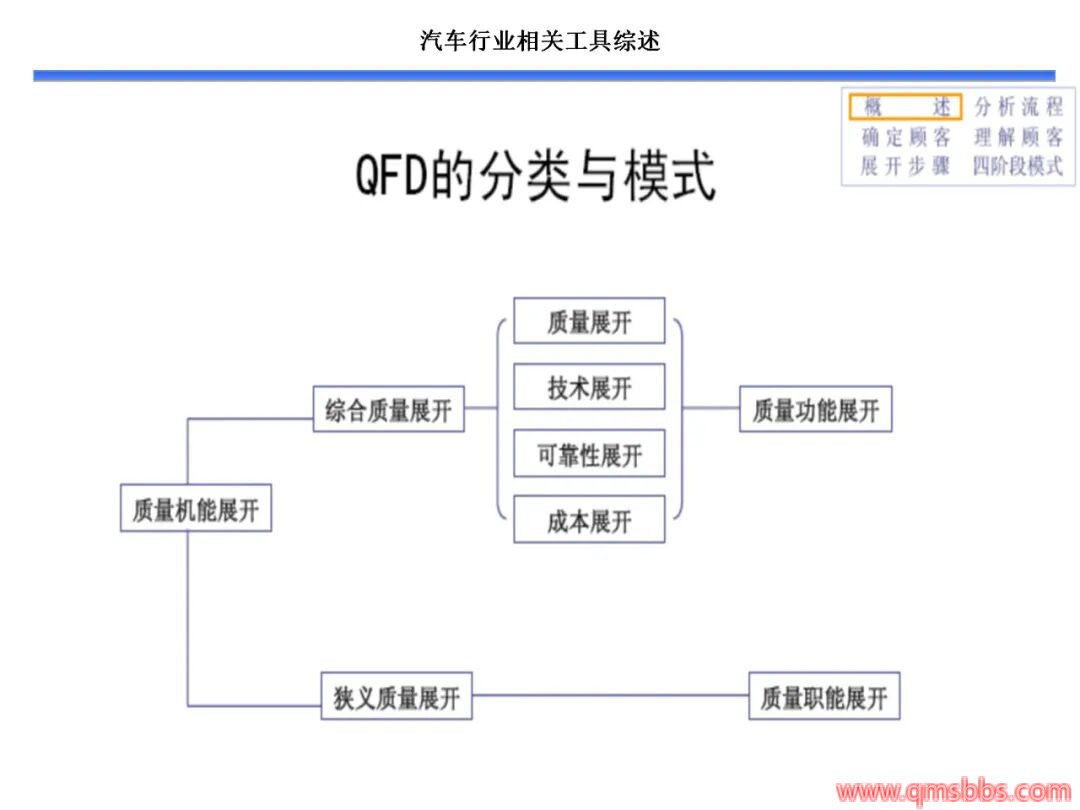

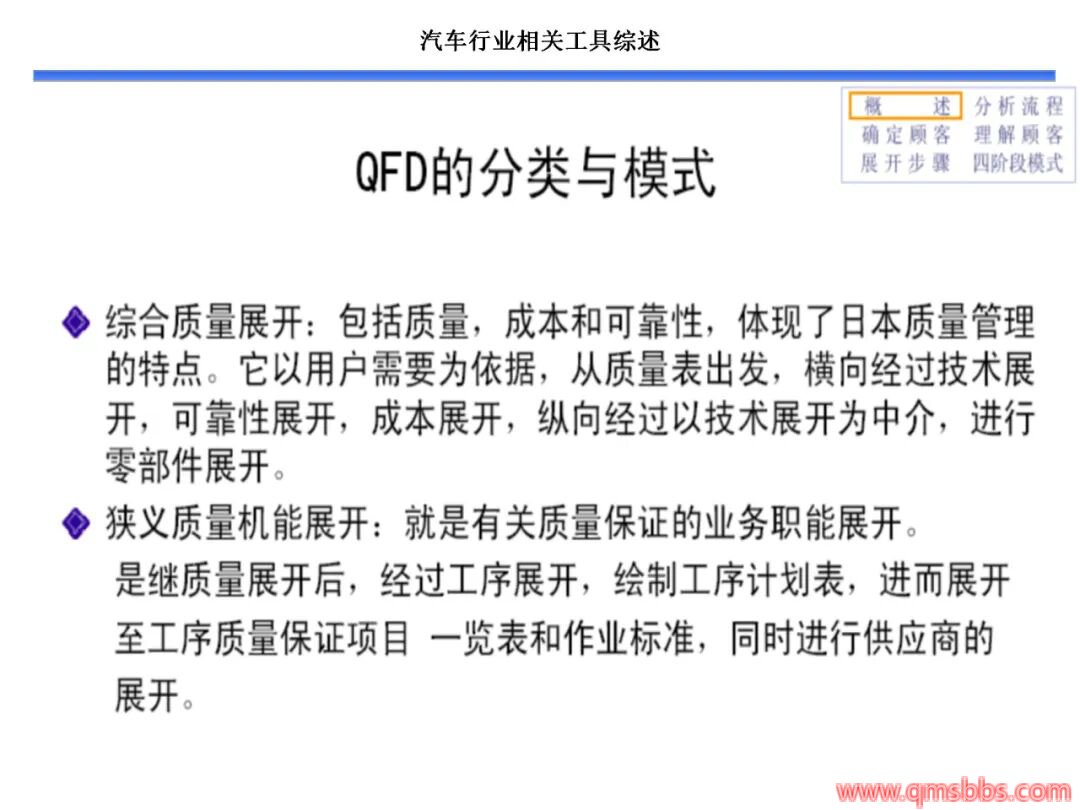

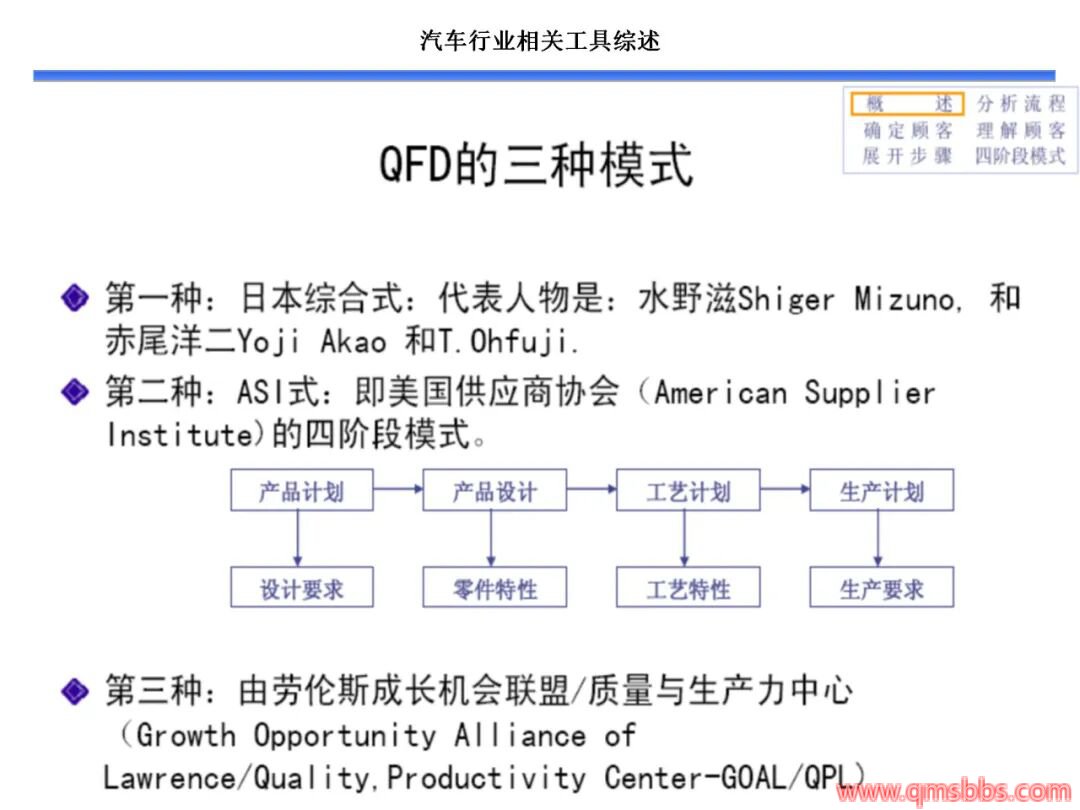

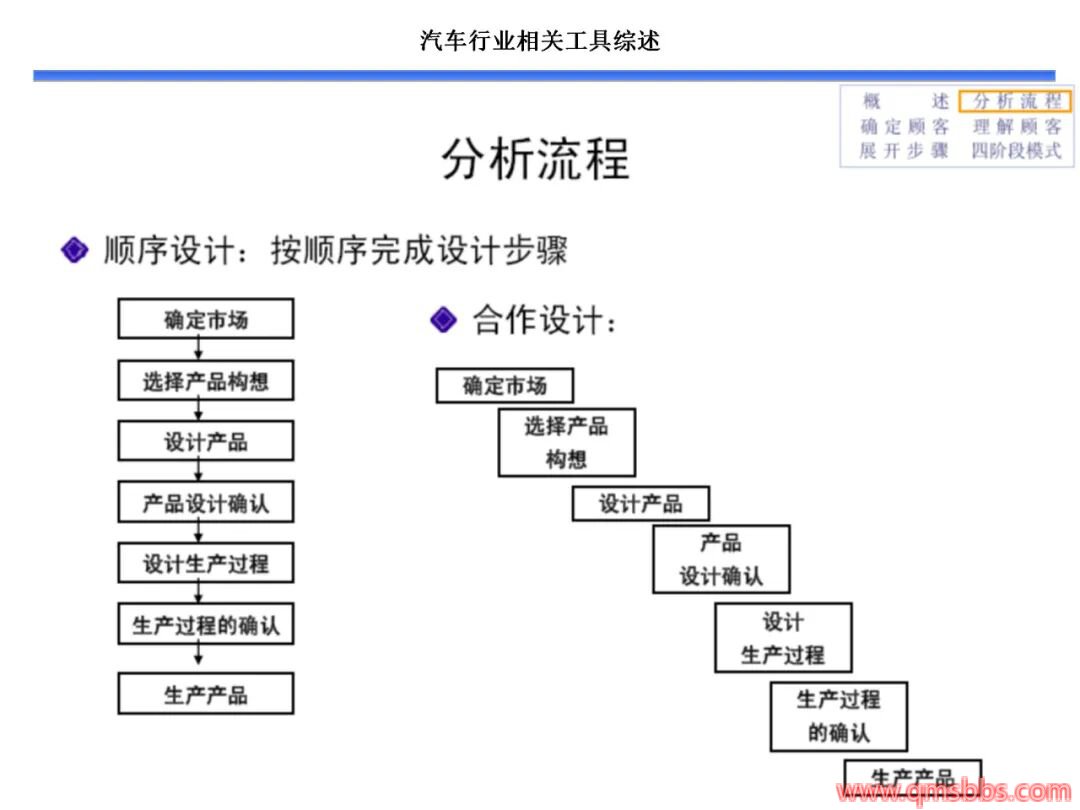

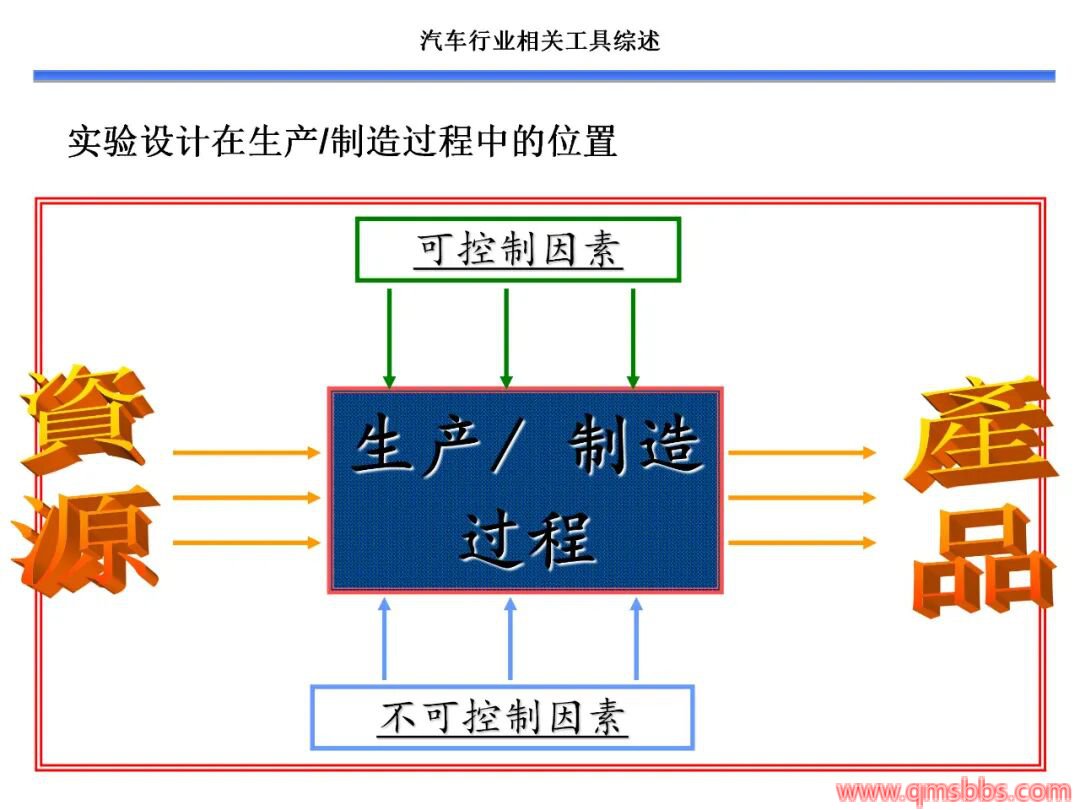

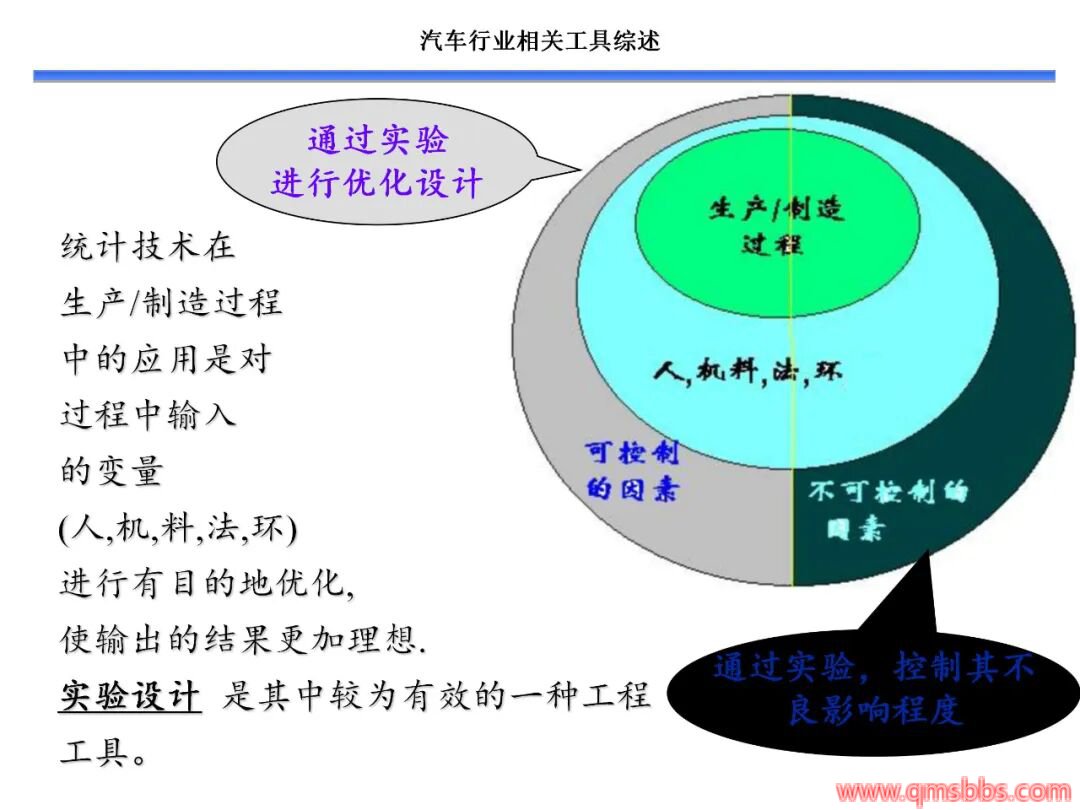

工具中文名称核心作用应用阶段QFD质量功能展开将客户模糊的语音(需求)转化为清晰的技术特性和工程指标。通过"质量屋"建立需求与设计的关联。概念/设计初期DOE实验设计用最少的实验次数,科学地找出影响结果的关键因素及其最佳参数组合。常用于解决复杂的质量顽疾,优化工艺参数。过程设计与优化VE/VA价值工程/价值分析在满足必要功能的前提下,系统性地降低成本。分析"功能"与"成本"的关系,消除不必要成本。设计/成本优化FEA有限元分析用计算机模拟产品在受力、受热等条件下的物理行为(如应力、变形),替代部分物理试验,优化设计。详细设计CAD/CAE计算机辅助设计/工程CAD:创建数字化产品模型。<br>CAE:基于CAD模型进行工程模拟分析(FEA是CAE的一种)。数字化研发的基石。全设计周期总结与行动指南构建您的质量工程知识体系

汽车质量改进不是一个孤立的工具应用,而是一个以APQP为框架、以FMEA为风险预防核心、以SPC/MSA为过程控制支柱、以PPAP为量产验证闭环的有机系统。QFD、DOE等工具则像"特种装备",在特定环节解决深层问题。

📝 给实践者的三个核心原则1 工具思维原则

明确每个质量工具的定位、输入和输出,知道在项目哪个阶段该调用哪个工具。避免盲目使用或工具堆砌,只选用与当前目标强相关的工具,提高工作效率。

2 核心优先原则

首先精通APQP、FMEA、控制计划、SPC这四大基石,它们能解决80%的质量问题。在此基础上再扩展学习QFD、DOE等高级工具,避免本末倒置,确保基础扎实。

3 价值导向原则

工具的价值在于其背后的预防性、系统性思维。避免为了应付审核而填表,而是让工具服务于解决实际问题。例如,FMEA不是为了完成文档,而是为了提前发现和预防潜在失效。

汽车质量工具全景图:从六大核心工具到先进方法实战指南

|