|

|

在产品开发和质量管理过程中,关键特性和重要特性几乎贯穿始终。

从设计评审、FMEA,到控制计划、现场管控,再到客户审核,这两个概念都反复出现。

尽管如此,但在实际工作中它们依然常常被混用、弱化,甚至被随意替代。

结果往往是:控制资源投放不准、风险判断失焦、审核时解释吃力。

要把这两个概念真正用好,必须回到一个根本问题上:特性失效后,企业真正要承担的风险是什么。

一、特殊特性的基本分类

在质量管理实践中,并非所有产品或过程特性都具有同等风险属性。

那些一旦发生偏差,就可能带来明显后果的特性,通常会被识别为特殊特性(Special Characteristics)。

从失效后果的性质出发,特殊特性一般分为两类:

这并不是重要程度的高低排序,而是风险类型的不同划分。

理解这一点,是后续所有判定与管控的基础。

二、关键特性的定义与判定

关键特性,是指那些一旦失效,可能直接引发严重后果的产品特性或过程参数,包括:

因此,在识别关键特性时,关注的核心并不是性能指标是否优异,而是:

这类特性一旦失控,后果往往不可逆,也不可补救。

在失效模式及影响分析(FMEA)中,关键特性通常对应:

该评分意味着:即使失效发生的概率很低,只要后果不可接受,就必须采取最高级别的风险控制。

这正体现了FMEA的核心思想:严重度评价的是后果本身,而不是发生的可能性。

关键特性失效后,常见的结果包括:

制动、隔离、防护等安全功能丧失 有毒、有害物质泄漏 易燃、易爆风险失控 排放或限制物质超出法规限值

这些问题一旦发生,通常会引发:

因此,对关键特性而言,不存在“可接受偏差”的空间。

在工程图纸、控制计划及相关技术文件中,关键特性通常会被明确标识,以提示其高风险属性。

常见的标识方式包括:

不同企业或客户在符号形式上可能存在差异,但其含义一致:该特性必须按照最高风险等级进行控制,不得弱化。

正因为风险等级极高,关键特性的控制目标并非“降低波动”,而是防止失效发生。

在实践中,通常体现为:

更高的过程能力要求(如 Cpk ≥ 1.67) 强制性的防错设计、联锁机制 权限控制与参数锁定 必要时采用 100% 自动检测

其控制逻辑是:通过系统性手段,把风险隔离在源头。

三、重要特性的定义与判定

重要特性,是指那些不直接影响安全或法规符合性,但会明显影响产品表现的特性,包括:

功能实现是否正常 性能是否稳定 使用寿命是否达标 装配是否顺畅

这类特性往往直接关联:

在 FMEA 中,重要特性通常对应:

这意味着:

失效后果明确 影响程度较大 但尚未上升到安全或法规层面

重要特性失效后,常见情形包括:

尺寸或配合偏差导致装配困难 噪音、振动等性能问题 外观缺陷明显 寿命或可靠性下降

这些问题通常不会引发事故,但会持续带来:

在实际应用中,重要特性同样会被显式标注,以区别于普通特性。

常见标识方式包括:

这些符号用于提示:该特性虽不涉及安全与法规,但需要稳定、持续、系统地加以控制。

重要特性的控制重点,在于过程稳定性和一致性。

常见做法包括:

控制目标不是“零风险”,而是避免系统性和重复性问题。

四、关键特性与重要特性的核心区别

什么是关键特性?什么是重要特性?一篇讲清关键特性(CC)和重要特性(SC)的定义、判 ... ...

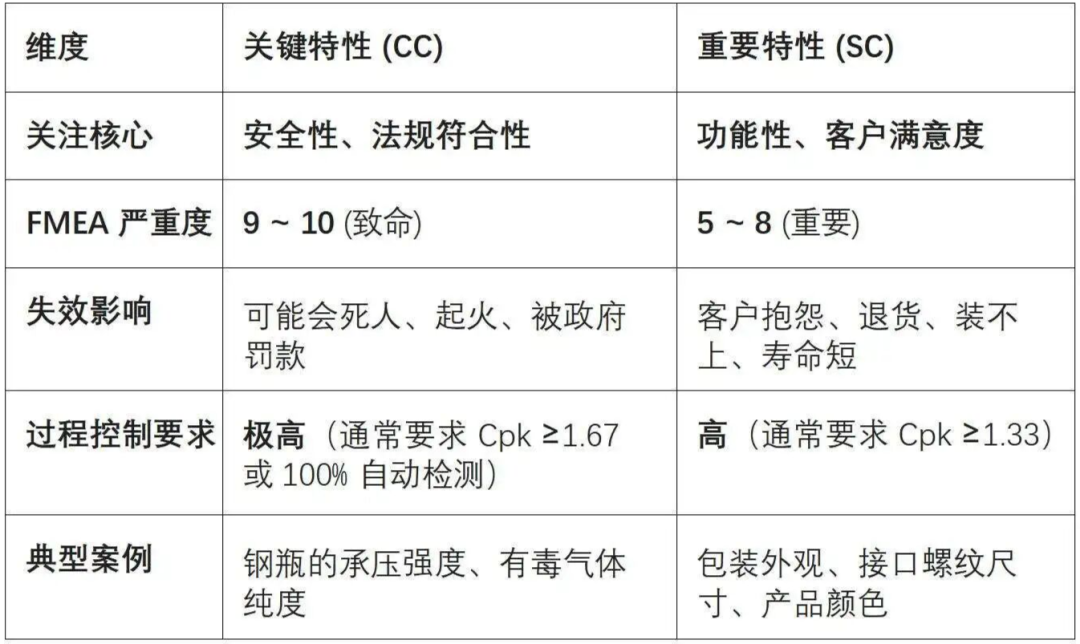

从风险管理角度来看,两者的差异主要体现在以下方面:

风险属性不同

关键特性:安全风险、法规风险 重要特性:功能风险、客户风险

FMEA 严重度区间不同

失效代价不同

关键特性:事故、处罚、召回、责任 重要特性:投诉、退货、成本

控制策略不同

关键特性:预防失效、强制拦截 重要特性:稳定过程、能力保证

两者关注的不是“谁更重要”,而是风险是否可承受。

五、实务中常见的混淆原因

在实际应用中,关键特性和重要特性容易被混淆,主要原因在于:

因此,仅凭“现在看起来严不严重”来判断,往往并不可靠。

六、实务中的判定原则

在具体工作中,要让关键特性与重要特性的判定长期保持一致性,不仅需要清晰定义,还需要一套可执行的判断原则。

FMEA 不只是问题分析工具,更是特性分类的基础依据。

一旦通过 FMEA 形成结论,后续文件(控制计划、作业指导书、检验规范)应保持一致,避免“文件各说各话”。

在实践中,容易出现一种偏差:把“不好控制”的特性,误判为关键特性。

正确的判断逻辑应是:

控制难度影响的是控制手段,失效后果决定的才是特性属性。

特性判定不应只基于当前工况或经验判断,而应考虑:

在极端条件下是否可能演变为安全或法规问题 是否存在风险升级路径

这一点,往往正是区分关键特性与重要特性的分界线。

在客户图纸、技术规范或特殊要求中,若已明确标注某一特性为 CC 或 SC,应直接采纳。

这类定义本质上是客户对风险的正式判定与责任边界划分,在审核和责任认定中具有最高优先级。

在诸如:IATF 16949、AIAG APQP、VDA 6.3等体系框架下,这一原则均被反复强调。

最终判断是否“分清楚”,不在会议结论,而在文件体系中是否一致体现:

图纸标识是否清晰 FMEA、控制计划是否对应 现场作业和检验要求是否匹配

只有在文件和现场都体现出同一逻辑,特性分类才算真正落地。

结语

关键特性与重要特性的区分,本质上是一次风险性质的判断。

只有在特性识别阶段把这一点想清楚,后续的控制计划制定、过程审核和问题处理,才能建立在统一、稳定的逻辑基础之上。

|

版权声明:本帖由 admin 发表于 2025-12-30 09:04,原文链接:https://www.qmsbbs.com/forum.php?mod=viewthread&tid=185

|