汽车工业中,产品质量不仅取决于最终检验结果,更依赖于整个供应链和生产流程的稳定性与有效性。尤其在整车厂和零部件供应商之间,过程的稳定性决定了产品的一致性和可靠性。

为了系统评估企业过程的质量保证能力,德国汽车工业协会(VDA)制定了VDA6.3过程审核标准。这是一种被广泛应用于汽车行业的审核工具,旨在通过过程导向和风险导向的审核方法,评价过程是否具备保证产品质量的能力。

今天质量管理论坛从过程质量能力的定义、评价维度、审核方法及底层逻辑四个方面,对VDA6.3过程审核进行系统解读,帮助大家快速理解。

一、过程质量能力的概念1. 质量与产品质量

在理解过程质量能力之前,需要先明确质量的基本定义。根据ISO9000标准,质量是“客体的一组固有特性满足要求的程度”。在制造业中,这个“客体”通常是产品,而产品质量通常体现在:

尺寸符合设计图纸要求;外观无缺陷;功能正常实现;性能满足客户及法规要求。

产品质量本质上是过程质量的结果。如果生产过程稳定、受控并有效运行,产品自然能够持续满足要求;反之,如果过程存在波动或风险,产品质量很难保障。

2. 过程质量与过程质量能力

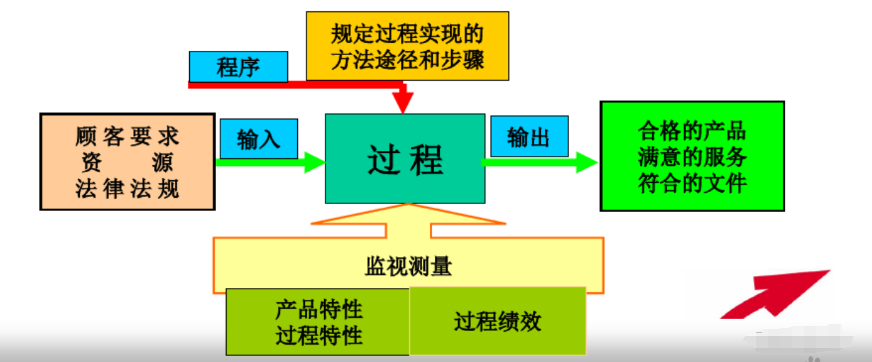

过程质量指在产品生产或服务提供的过程中,各环节活动受控、结果稳定的程度。过程质量能力则是指该过程持续输出满足要求产品的能力。

VDA6.3-2023 过程审核的底层逻辑,一次讲透!附思维导图

在VDA6.3中,过程质量能力被划分为四个主要方向,对应不同的过程阶段和审核要素:

1.开发过程质量(P2/P3/P4)包括产品设计、过程设计及其验证活动;重点在于策划的完整性与落实情况。

2.供应链质量(P5)涉及供应商选择、评估与来料质量保障;目标是确保外部输入稳定。

3.制造过程质量(P6)涉及生产现场控制、工艺管理和设备维护;目标是保证批量生产稳定性和一致性。

4.顾客服务质量(P7)涉及售后服务、客户投诉管理与反馈闭环;体现企业的质量响应能力。

在实际审核中,前半段(P2-P4)关注产品从概念到量产前的策划过程;后半段(P5-P7)重点关注量产阶段的实际执行和客户服务质量。

二、过程质量能力的评价维度

VDA6.3对过程质量能力的评价,并非只关注表面现象,而是从预期结果、有效性和风险三个维度展开。

1. 过程的预期结果

每一个过程存在的意义在于其输出,也就是希望达成的目标或结果。

示例1:煮米饭

预期结果:米饭熟透、口感良好,满足顾客期望。

示例2:设计开发过程

预期结果:按时、按成本、按质量开发出满足客户要求的产品;* 衡量准则:时间、成本、质量三大指标是否满足要求。

理解预期结果的核心在于明确:过程为什么存在?输出是什么?谁是过程的客户?

2. 过程的有效性

有效性指过程是否能够实现其预期结果。VDA6.3将其拆解为两个层次:

1.符合性(合规性):策划的活动是否按要求执行,例如设计评审是否按计划完成。

2.达成度(有效性):输出是否满足预期目标,例如样品交付是否满足客户时间与质量要求。

在企业内部,还可以进一步考虑效率,即在有效的前提下,投入与产出的匹配程度。效率虽非审核的首要目标,但对企业内部改进具有指导意义。

3. 过程的风险

风险是可能导致过程未达预期结果的各种因素。VDA6.3要求审核员不仅关注已发生的问题,还要识别潜在风险,包括:

(1)过程本身的风险

如人机料法环测等要素的波动:人:人员技能不足、培训缺失;机:关键设备故障或维护不及时;料:来料不稳定或供应延迟;法:作业指导书不清晰或未执行;环:环境条件(温湿度、洁净度)不满足要求;测:检测方法不可靠或校准失效。

(2)过程接口的风险

指上下游过程之间的输入输出衔接问题:上游输入不清晰,如客户需求模糊;下游接收不顺畅,如设计输出未有效传递至制造环节。

在实际审核中,常用的风险分析工具包括:

乌龟图: 通过输入、输出、资源、方法、监控等要素全面分析过程风险。

SIPOC模型: 通过供应商(S)、输入(I)、过程(P)、输出(O)、客户(C)理清接口关系。

实践调查显示,在设计开发过程的失效案例中,约2/3的问题源于需求不明确,凸显了过程接口管理的重要性。

三、VDA6.3过程审核的方法

VDA6.3过程审核遵循“风险导向,过程为核心”的理念,其典型方法可分为以下几个步骤:

1. 识别与理解关键过程

审核前,审核员需要了解被审核组织的流程架构,识别出对产品质量影响最大的关键过程。 对于每个关键过程,应明确:

过程的输入与输出;过程的客户与供应商;过程的预期结果与评价指标。2. 风险识别与分析

基于风险思维,审核员需对过程进行全面分析:

内部风险:资源配置不足、工艺失控、文件未执行等;接口风险:上游需求不明确、下游信息传递不充分等。

通常可借助乌龟图或SIPOC进行结构化分析,并重点关注对预期结果影响最大的风险点。

3. 现场审核与证据收集

通过访谈、记录查阅、现场观察等方法,获取以下证据:

策划文件(设计计划、过程流程图、控制计划等);实施记录(培训记录、试生产数据、检验记录等);现场状态(设备、环境、操作符合性)。

审核员不仅要看“有没有”,更要评估“是否有效”。

<br data-filtered="filtered">

4. 风险评价与评分

VDA6.3通过一套标准化的评分规则来量化过程能力:

对每个问题项进行严重度评估;综合打分后确定过程能力水平;根据总分划分等级(如A/B/C)。

通过量化评价,企业可以直观了解自身过程的优势与薄弱环节。

<br data-filtered="filtered">

5. 审核结论与改进建议

最终,审核员将根据分数与等级给出审核结论,并提出针对性的改进建议。 审核的价值不仅在于发现问题,更在于帮助企业提前识别潜在失效模式,实现预防为主、持续改进。

<br data-filtered="filtered">

四、VDA6.3过程审核的底层逻辑

综合以上分析,VDA6.3过程审核的底层逻辑可以归纳为:

1.通过审核过程来保障产品质量好的产品质量来自受控的过程质量;过程审核是验证过程质量能力的有效工具。2.以风险为导向审核不仅关注现状,还要识别潜在风险;风险主要来自过程自身及接口。3.通过评分与等级评定输出结论对发现的问题进行影响评价;综合打分,得出过程能力等级(如A/B/C)。

用一句话概括就是:通过系统的过程审核,识别和评估风险,确定过程质量能力,从而保障产品满足客户要求。

五、总结

VDA6.3过程审核不仅是一种符合性检查,更是一种风险管理工具。 它的核心价值在于:

预防问题而非事后纠正;强化过程管理而非仅靠终检筛选;帮助企业构建可持续的质量保证能力。

对于企业而言,真正掌握VDA6.3的逻辑与方法,不仅能满足客户要求和二方审核,更能在内部形成自我改进的良性循环,提升整体竞争力。

<br>

|